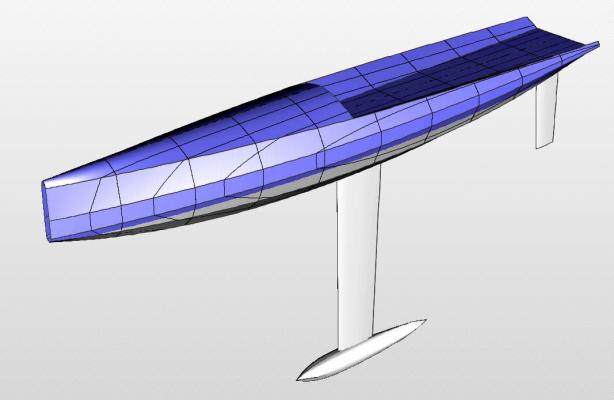

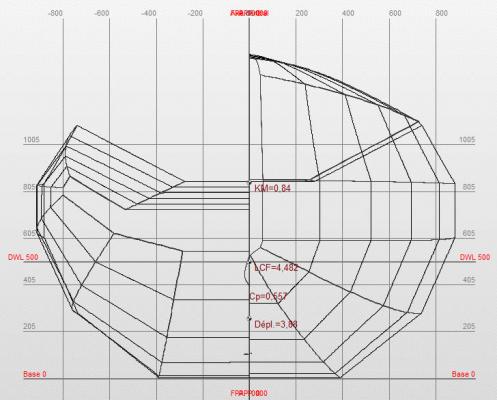

IOM Optimix - A voile et à vapeuRRr

Par Phil.

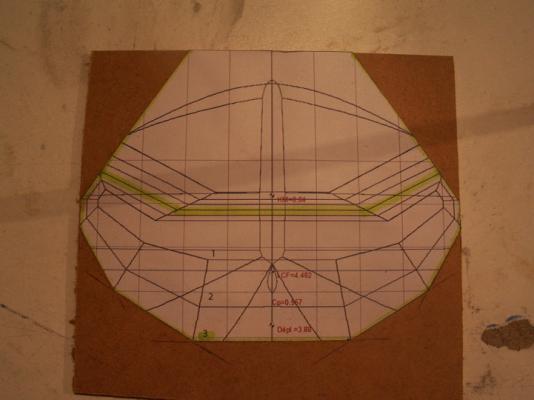

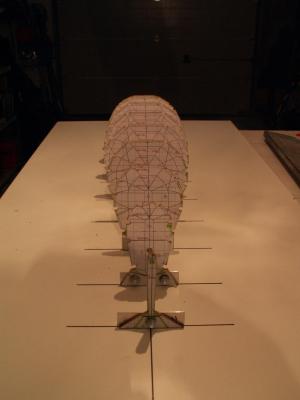

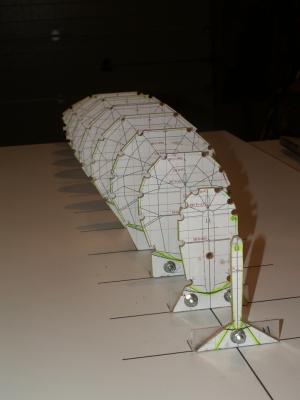

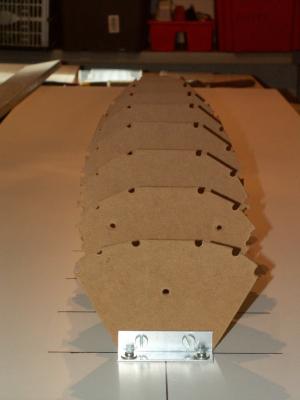

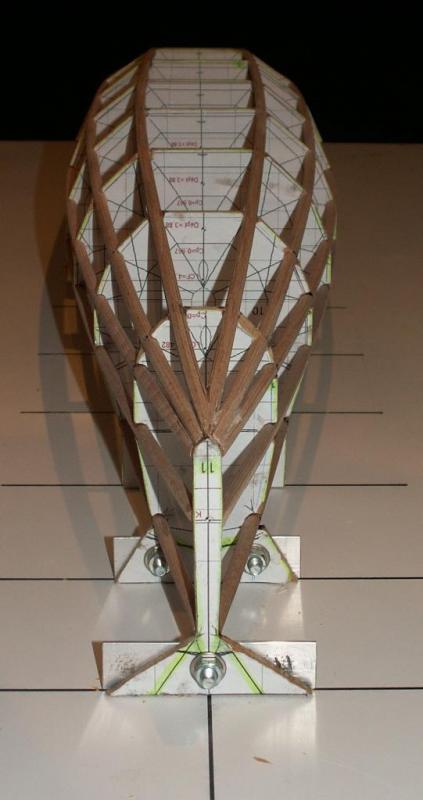

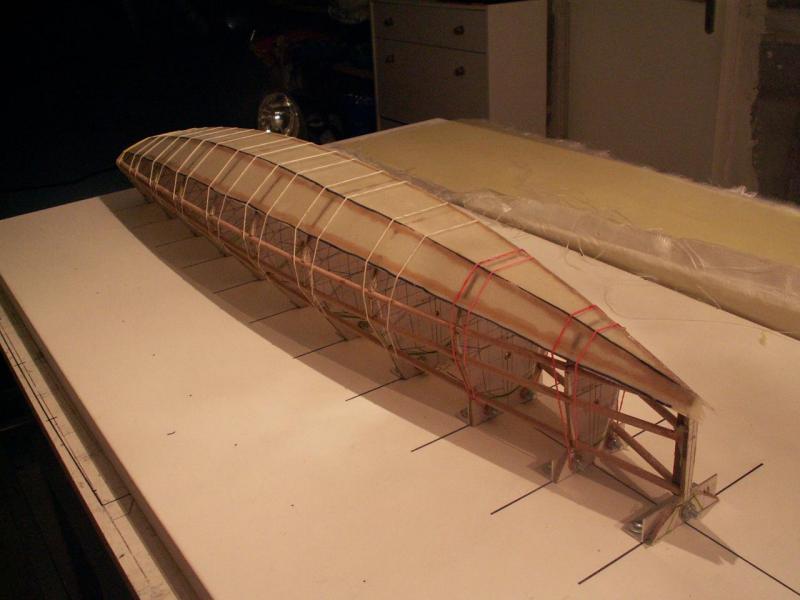

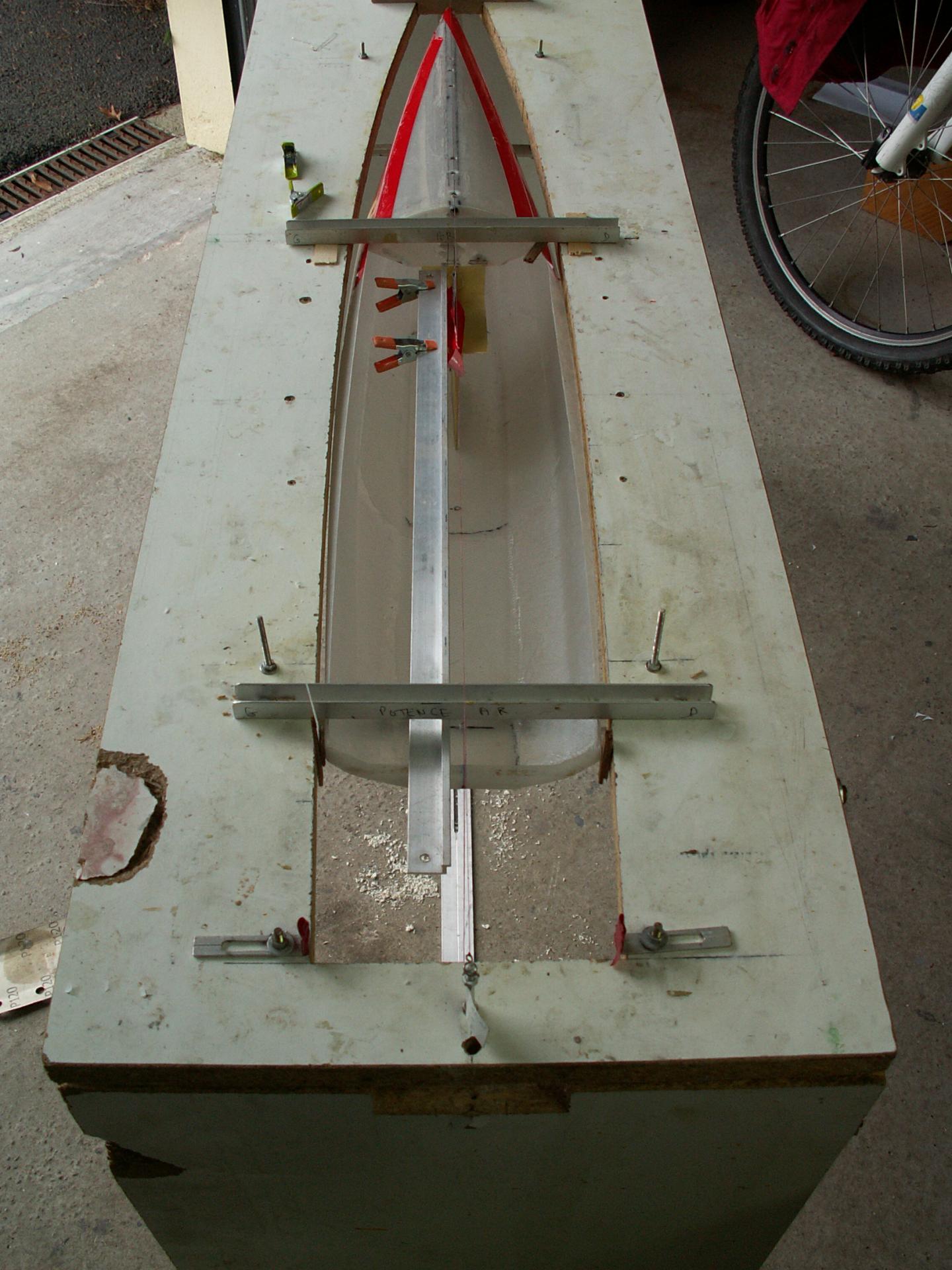

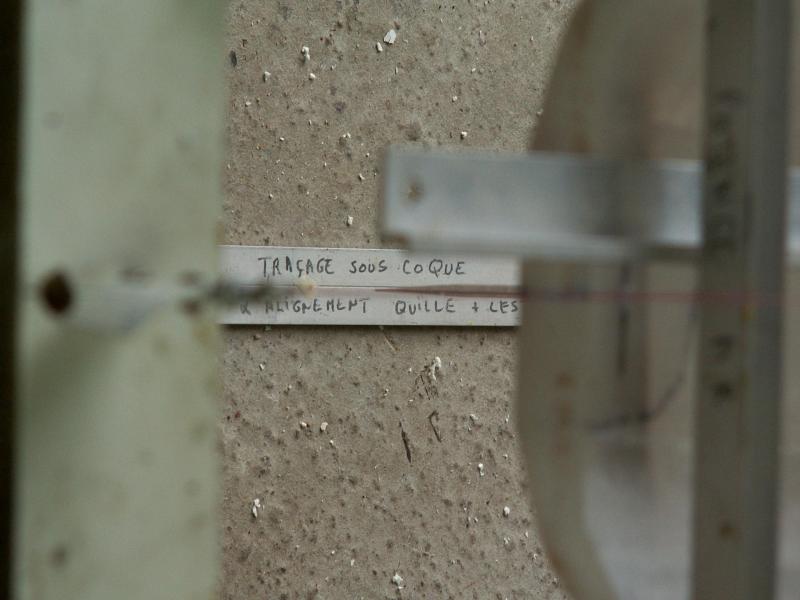

Confection du moule Epoxy

Date de dernière mise à jour : 05/07/2021

Commentaires

-

Ahhhh!!!! Ça y est !!! Pit'1!!!! ça fait 2 jours que je cherche ce qu'il y avait de plus sur le blog depuis le master tout rouge.....et ce matin je viens de découvrir la PAGE 2!!!!! Pfffffff!!! Ma ké biquette yéssoui.....

Ahhhh!!!! Ça y est !!! Pit'1!!!! ça fait 2 jours que je cherche ce qu'il y avait de plus sur le blog depuis le master tout rouge.....et ce matin je viens de découvrir la PAGE 2!!!!! Pfffffff!!! Ma ké biquette yéssoui.....

J'comprend mieux les commentaires des zôtres pirates maintenant.....

C'est clair que ça prend forme....!!! Il me tarde de le voir sur l'eau.... -

Merci les gars

Merci les gars

-

C'est clair qu'il y as de la réflexion dans cette histoire.

C'est clair qu'il y as de la réflexion dans cette histoire.

C'est vraiment sympa -

J'aime beaucoup et que dire de cette finition...super

J'aime beaucoup et que dire de cette finition...super -

et oui, ça prend forme tout ça.... !!!

et oui, ça prend forme tout ça.... !!!

-

Pas de bol, chez-nous, dans les fourrés d'ajonc te faut plonger....

Pas de bol, chez-nous, dans les fourrés d'ajonc te faut plonger....

Une plante emblème de la Bretagne elle est .

-

Breton, breton..;vite dit çà. Z'ont pas des flamands en Bretagne, qui brouillent les pistes? Oups je me sauve dans les taillis...au maquis

Breton, breton..;vite dit çà. Z'ont pas des flamands en Bretagne, qui brouillent les pistes? Oups je me sauve dans les taillis...au maquis

-

moi jedis: "pas mal pour un breton..." ok, je fuis!!!!! aie, point sur la tête!

moi jedis: "pas mal pour un breton..." ok, je fuis!!!!! aie, point sur la tête! -

Ha oui Phil cela avance" à fond la caisse"...

Ha oui Phil cela avance" à fond la caisse"... -

Oh le Rawmoulage

Oh le Rawmoulage

Bien content pour toi, c'est reparti ...

-

+1

+1

Laurent -

c'est une bonne nouvelle, content te trouver ainsi, c'est cool.

c'est une bonne nouvelle, content te trouver ainsi, c'est cool. -

Vivi, je suis OPERATIONNEL, ta chambre est prête mon lapin, juste que je suis amoureux (pas de toi Serge, rassures toi) et donc pas autant dispo

Vivi, je suis OPERATIONNEL, ta chambre est prête mon lapin, juste que je suis amoureux (pas de toi Serge, rassures toi) et donc pas autant dispo

-

c'est bien mon gars! t'as fini de poser tes cartons?

c'est bien mon gars! t'as fini de poser tes cartons? -

ça boss dure dans le Morbihan ...

ça boss dure dans le Morbihan ... -

Clair et net. On attend la suite lol

Clair et net. On attend la suite lol -

Toujours aussi instructif

Toujours aussi instructif -

steack haché

steack haché

-

trop con ce serge...... même pô il savait qu'y avait une aut' page!!!

trop con ce serge...... même pô il savait qu'y avait une aut' page!!!

-

yeahhhh allez Phil au taquet

yeahhhh allez Phil au taquet

-

Ben vi, page 2 ...

Ben vi, page 2 ...

Me reste une couche et le moule de coque est à dégauffrer -

alors Phil ? avec ce temps, je mets 10 balles que le moule est en cours..... vrai?

alors Phil ? avec ce temps, je mets 10 balles que le moule est en cours..... vrai? -

De rien Vincent...pas d'embrouille entre 3,1416rates

De rien Vincent...pas d'embrouille entre 3,1416rates

-

Ha mince escuse moi, jc, j'ai mal compris.

Ha mince escuse moi, jc, j'ai mal compris.

Ceci dit une serie de tuto sur nos methode de finitions pourrais etre sympa

-

Coucou Vincent ?!?! c'est Phil que je qualifie de carrossier pour la qualité de son travail...rien que çà..Je ne faisais pas l'apologie du carrossier...c'eût été vexant pour Phil alors que son travail est super.

Coucou Vincent ?!?! c'est Phil que je qualifie de carrossier pour la qualité de son travail...rien que çà..Je ne faisais pas l'apologie du carrossier...c'eût été vexant pour Phil alors que son travail est super.

Quant à l'usage d'un carrossier pour finir mes coques, je ne le fais que pour des coques pour lesquelles je ne lutte pas contre le poids, ce fût le cas de NZ1 et Maxum proto et le master de Do it.. Il en sera de même pour le Maxum de Bernard, car je souhaite lui livrer un travail de pro. Pour NZ2 et Do it proto, je fais les finitions moi-même car c'est un domaine où j'ai tout à apprendre.D'ailleurs, je pense investir en matos pour la peinture au pistolet... -

Chacun son truc JC, c'est sur que le carrossier c'est top au niveau du fini, qualité, cabine de peinture etc etc et y'as pas photo.

Chacun son truc JC, c'est sur que le carrossier c'est top au niveau du fini, qualité, cabine de peinture etc etc et y'as pas photo.

Après c'est comme tout il y a des avantages et des inconvénient dans les deux cas et le tout est de choisir ce qui nous semble le plus pertinent a l'instant T, et ce que l'on aime.

Ps j'ai conscience aussi de la qualité de tes constructions, que j'ai encore chez vous des preuves a faire, que je suis un pro dans les connerie diverses et variées et aussi que je fonctionne de manière empirique, mais pour le coup, pour avoir fait, pour avoir eu un résultat vraiment sympa sur un avion avec 4 teintes différentes, autocollants, lignes de structures, rivets et viellissement noyées sous le vernie, le tout avec un poids hyper contenue, due a l'absence de surcharge, je pense ne pas me tromper sur le bien fondé de ce que je me permet humblement d'avancer.

On peut en reparler sur un autres post, les finitions sont importantes et y'as encore rien sur le site concernant cela. Je me rappel sur voile rc d'une discution sur l'utilisation de l'huile dure dont j'étais partisan, mais devant ton argument imparable, de ne plus rien pouvoir coller aprés sur le support je me suis rangé a ton avis, chose a laquelle je n'avais pas pensé, je dit cela pour appuyer la pertinence d'une page dédié aux finitions

Bat Vincent. -

Super le carrossier....

Super le carrossier.... -

Dommage pour l'aérographe, c'est un bon outil...

Dommage pour l'aérographe, c'est un bon outil...

Il existe des mini pistolet a peinture pour des surfaces comme les notre c'est super. -

Ca va faire quelques litres de chouchen de droits d'auteur lol! Mais quand on aime....

Ca va faire quelques litres de chouchen de droits d'auteur lol! Mais quand on aime.... -

Mr Rawouette, m'autoriseras-tu, une fois la partie quille terminée, à dupliquer tes écrits pour en faire une page spécifique? ce serait super....

Mr Rawouette, m'autoriseras-tu, une fois la partie quille terminée, à dupliquer tes écrits pour en faire une page spécifique? ce serait super.... -

Merci Phil pour le partage! Ceci dit il faut que je vois dises à tous (utilisateurs et spécialistes de ces matériaux) que quand on est comme moi, (avec un servo lent en guise de moteur à penser) et qu'on a jamais utilisé de fibres et de résine, ces photos et explications restent un peu confuses! Tu n'y es pour rien Phil, mais personnellement j'ai besoin de VOIR FAIRE pour tout assimiler le processus!!!

Merci Phil pour le partage! Ceci dit il faut que je vois dises à tous (utilisateurs et spécialistes de ces matériaux) que quand on est comme moi, (avec un servo lent en guise de moteur à penser) et qu'on a jamais utilisé de fibres et de résine, ces photos et explications restent un peu confuses! Tu n'y es pour rien Phil, mais personnellement j'ai besoin de VOIR FAIRE pour tout assimiler le processus!!!

Ben oui chui comme ça!!!!

-

Super tuto phil vivement la suite.

Super tuto phil vivement la suite. -

c'est techno cette mise en oeuvre pour voiles de quille.... merci de partager cela RAW.

c'est techno cette mise en oeuvre pour voiles de quille.... merci de partager cela RAW. -

Voici la réflexion de Francis sur le sujet, en rappelant que Francis à travailler dans un chantier grandeur de stratification: il vaut mieux multiplier les différents angles, 90°, 45° et 30° pour augmenter le rigidité. 3 couches suivant cette méthode seront plus rigide que 90° puis 45° puis 90° et puis 45°.A cet effet il existe des tissus multi-directionnels avec moins de fibres mais plus de directions pour rigidifier en une seule couche. Ces tissus demandent plus de résine mais on reste gagnant car on économise des couches de sergé...Francis utilise régulièrement ces tissus , il pourrait nous en parler à l'occasion...bien à vous

Voici la réflexion de Francis sur le sujet, en rappelant que Francis à travailler dans un chantier grandeur de stratification: il vaut mieux multiplier les différents angles, 90°, 45° et 30° pour augmenter le rigidité. 3 couches suivant cette méthode seront plus rigide que 90° puis 45° puis 90° et puis 45°.A cet effet il existe des tissus multi-directionnels avec moins de fibres mais plus de directions pour rigidifier en une seule couche. Ces tissus demandent plus de résine mais on reste gagnant car on économise des couches de sergé...Francis utilise régulièrement ces tissus , il pourrait nous en parler à l'occasion...bien à vous -

Ok Phil, et Serge,

Ok Phil, et Serge,

Cela me semble vraiment cartésien comme démarche!

Au moins sur le plan mécanique on aura une vraie base de données sur laquelle travailler, confronté aux essais qui suivront en nav. on pourra difficilement faire mieux pour savoir de quoi l'on parle.

Bon Noel à tous!

Laurent -

Ok pour le comparatif bien sûr, je t'enverrai la dérive car je n'ai pas le matos pour mesurer, et il vaut mieux de toute façon qu'il n'y ait qu'un seul banc de mesure si on veut faire ça sérieusement, par contre on ne sera pas sur les mêmes dimensions/épaisseur mais ça permettra de se faire une idée

Ok pour le comparatif bien sûr, je t'enverrai la dérive car je n'ai pas le matos pour mesurer, et il vaut mieux de toute façon qu'il n'y ait qu'un seul banc de mesure si on veut faire ça sérieusement, par contre on ne sera pas sur les mêmes dimensions/épaisseur mais ça permettra de se faire une idée -

tu mets finalement moins de matos que moi.... puisque je mets de l'UD (3 x par côté) sur l'ensemble de la surface sachant qu'une partie ne sert pas à grand chose + le sergé en extérieur... c'est pas mal un moule effectivement. Je vas faire un tuto sur "comme je fais" et te propose un protocole de test pour comparer:

tu mets finalement moins de matos que moi.... puisque je mets de l'UD (3 x par côté) sur l'ensemble de la surface sachant qu'une partie ne sert pas à grand chose + le sergé en extérieur... c'est pas mal un moule effectivement. Je vas faire un tuto sur "comme je fais" et te propose un protocole de test pour comparer:

- une charge statique et une mesure au comparateur pour la flexion.

- une torsion au dynamomètre et une mesure au comparateur.

- une pesée bien sûr.

ça pourrait être intéressant et objectif. T'es OK? -

Vi Laurent je confirme l'UD est vouée entièrement à la raideur, à l'occasion je t'amènerais une dérive pour que tu puisses tâter, je sens que tu es un tactile

Vi Laurent je confirme l'UD est vouée entièrement à la raideur, à l'occasion je t'amènerais une dérive pour que tu puisses tâter, je sens que tu es un tactile Ca me semble efficace sur celle que j'ai déjà moulée avec cette configuration de tissus mais faudrait comparer avec une dérive du commerce

Ca me semble efficace sur celle que j'ai déjà moulée avec cette configuration de tissus mais faudrait comparer avec une dérive du commerce

Mécaniquement il me parait logique (mais je ne suis pas un technicien de la chose) que les fibres à 45° soient plus efficaces contre le vrillage que des fibres moins angulées -

Javais bien lu Phil,

Javais bien lu Phil,

Donc tu ne mets pas d'UD autrement qu'à 0°, je pensais que c'était une erreur de texte.

Tu lui demandes bcp à ton sergé non de reprendre tous les efforts de vrillage non?

Laurent -

C'est marqué plus haut Laurent entre les photos

C'est marqué plus haut Laurent entre les photos

Pour le gigot je trouve très efficace le sergé aplati à 45°, un peu chiant à couper et à mouiller mais ça vaut le coup je pense -

Salut Guido,

Salut Guido,

Super content de te relire ici!

Tempête sévère chez toi ce soir.

Range bien tes modèles

Bizzz

Laurent -

Phil,

Phil,

Tes UD tu en mets combien à 45 ° ou 30° pour éviter la torsion de la dérive, l'on dit souvent aussi qu'elle gigote ds le jargon.

Merci de ta réponse, et du partage

Laurent -

Super boulot merci de nous en faire profiter. Guido

Super boulot merci de nous en faire profiter. Guido -

Sisi, si tout se passe bien, ca doit démouler propre, enfin j'espère (les précédentes dérives étaient à retoucher avec la méthode troussage / Pat de mouler sur du mastic polyester, adhérences systématiques et moule à refaire à chaque fois)

Sisi, si tout se passe bien, ca doit démouler propre, enfin j'espère (les précédentes dérives étaient à retoucher avec la méthode troussage / Pat de mouler sur du mastic polyester, adhérences systématiques et moule à refaire à chaque fois)

Comme le bord de fuite finit sur de l'ud sur 1 cm environ, faut intercaler un tissu à 90 ou 45 juste sur la fuite, au moment du collage -

dis donc, une fois tout collé, tu mets quoi par dessus au final, tu restes par sur de l'UD si?

dis donc, une fois tout collé, tu mets quoi par dessus au final, tu restes par sur de l'UD si? -

Super Phil...je suis prêt à me lancer dans tout mais faire des dérives, je bloque....

Super Phil...je suis prêt à me lancer dans tout mais faire des dérives, je bloque.... -

superbe Phil!!!!

superbe Phil!!!!

Laurent -

t'es carrossier comptable?

t'es carrossier comptable?

-

Ah oui, vraiment de très belles lignes!!! Bravo Phil..

Ah oui, vraiment de très belles lignes!!! Bravo Phil.. -

Superbe Phil!!!!!!!!!!!!!!!!

Superbe Phil!!!!!!!!!!!!!!!!

Respect, un archoi aux doigts de fée!

Si la rapidité sur l'eau est proportionnelle à la vitesse de rélisation, la qualité, et l'esthétique des lignes on est mal les gars si on a pas ce modèle.

Bravo Phil

Laurent -

Ben,si son ramage se rapporte a son plumage....

Ben,si son ramage se rapporte a son plumage....

Superbe Phil

-

çà ma cause bien c'te truc...merci Phil pour les photos....

çà ma cause bien c'te truc...merci Phil pour les photos....

-

ça prend une super gueule... j'aime toujours autant.

ça prend une super gueule... j'aime toujours autant.

-

excellente idée.

excellente idée. -

plus mal aux dents le canote! c'est bien beau tout ça, je trouve que tu pourrais bosser la nuit au lieu de secouer.... que ensuite ça crée des séismes... sans dec?

plus mal aux dents le canote! c'est bien beau tout ça, je trouve que tu pourrais bosser la nuit au lieu de secouer.... que ensuite ça crée des séismes... sans dec? -

Empaqueté comme un oeuf de pâque oui!

Empaqueté comme un oeuf de pâque oui!

On reconnait les vieux renard de la construction, et du grandeur...

Le scotch rouge tesa ou 3M le seul digne d'un chantier car il ne laisse jamais son collant sur le support contrairement aux autres scotch courant en papier.

Bon je ne félicite pas d'avantage, c'est déjà fait

Laurent -

Pit'ain j'ai cliqué trop vite j'ai oublié les smilleys...

Pit'ain j'ai cliqué trop vite j'ai oublié les smilleys...

-

Ouai ouai!!! Y'a rien à dire.....tu bosses vite....et bien!!!!

Ouai ouai!!! Y'a rien à dire.....tu bosses vite....et bien!!!!

Bon pour la déco ça laisse à désirer! c'est vrai quoi : le filet rouge de ligne de flottaison est trop épais et en plus il est mal aligné!!! -

il a une grosse rage de dent le IOM

il a une grosse rage de dent le IOM

Super le boulot.... -

t'avances mine de rien!

t'avances mine de rien!

-

Ah ouais du beau boulot et de chouettes lignes!!!

Ah ouais du beau boulot et de chouettes lignes!!! -

Heureusement,

Heureusement,

Qu'il nous a dit récemment qu'il voulait bien dessiner, mais qu'il n'avait pas trop envie de construire....

Bel ouvrage, merci du partage

Laurent -

J'aime bien les lignes du cockpitt ... :O)

J'aime bien les lignes du cockpitt ... :O) -

Super...et le tuto génial, je me rends compte que je ne fais pas assez de photos pour mieux faire comprendre ce que je fais...

Super...et le tuto génial, je me rends compte que je ne fais pas assez de photos pour mieux faire comprendre ce que je fais... -

super chouette. J'aime beaucoup la photo "larguage du chantier"

super chouette. J'aime beaucoup la photo "larguage du chantier"

-

le concept de création du moule est très intéressant, j'espère que tu vas détailler la suite Phil.... s'te plait

le concept de création du moule est très intéressant, j'espère que tu vas détailler la suite Phil.... s'te plait

-

une jauge qui s'ose...poses de bouchains... il est sur le chemin au Phil de l'eau

une jauge qui s'ose...poses de bouchains... il est sur le chemin au Phil de l'eau -

là, t'es tout blanc pour le coup

là, t'es tout blanc pour le coup

-

je continue à kiffer..... ça me tend

je continue à kiffer..... ça me tend

-

joli boulote l'Artiste....

joli boulote l'Artiste....

-

Très sympa le tuto.

Très sympa le tuto. -

Houhouuu que c'est très beaucoup joli ça!!!!

Houhouuu que c'est très beaucoup joli ça!!!! -

ça avance, doit pas faire beau en bretagne! remarque, ça va avancer vite

ça avance, doit pas faire beau en bretagne! remarque, ça va avancer vite

-

Il me plait beaucoup celui-la

Il me plait beaucoup celui-la

-

et que celui là, je vais peut être comme toi, jouer la carte de la jauge :o) je sais pas bien pourquoi remarque :o)

et que celui là, je vais peut être comme toi, jouer la carte de la jauge :o) je sais pas bien pourquoi remarque :o) -

et oui, j'aurai aussi un optimix un jour :o) je vais le surveiller notre architecte !

et oui, j'aurai aussi un optimix un jour :o) je vais le surveiller notre architecte !

-

Bonjour Philippe,

Bonjour Philippe,

Heureux de te lire ici!

Beau projet tiens ns bien informé comme tu le fais si bien!

A plus

Laurent

Vous devez être connecté pour poster un commentaire