Voile de quille

Par Serge

Date de dernière mise à jour : 05/07/2021

Commentaires

-

Super Odhinn, suis "pends-toi!"

Super Odhinn, suis "pends-toi!"

-

Chouette résultat! J'ai hâte de voir la suite

Chouette résultat! J'ai hâte de voir la suite -

Ben ça me semble super tout ça!!!

Ben ça me semble super tout ça!!! -

-

-

-

-

Un bras de penisman pardon tennisman tout noir. Tout ça pour avoir la quille. On a quand même une drôle de passion. Non sérieux beau boulot

Un bras de penisman pardon tennisman tout noir. Tout ça pour avoir la quille. On a quand même une drôle de passion. Non sérieux beau boulot -

292 grammes.........poncé jusqu'au 1000, j'ai plus de bras, mon balcon est noir de carbone (

292 grammes.........poncé jusqu'au 1000, j'ai plus de bras, mon balcon est noir de carbone ( j'ai nettoyé avant que madame voit çà), le bonhomme est noir de carbone itou.........mais le diamant est sorti de sa gangue!!!! Je mettrais une photo ce soir.

j'ai nettoyé avant que madame voit çà), le bonhomme est noir de carbone itou.........mais le diamant est sorti de sa gangue!!!! Je mettrais une photo ce soir.

-

bah oui, pis c'est une première...... pô grave

bah oui, pis c'est une première...... pô grave -

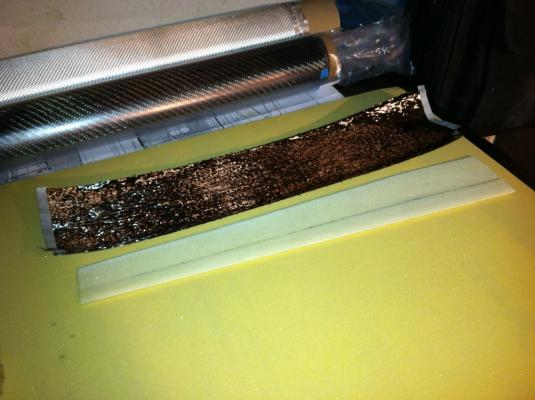

Le carbone/kevlar....je ne l'ai pas mis par pure volonté....mais parce qu'il m'en restait (et pas assez de carbone)....et que j'allais pas recommander une petite dose de carbone! c'est la crise qui dit le monsieur!!!!! ;-)

Le carbone/kevlar....je ne l'ai pas mis par pure volonté....mais parce qu'il m'en restait (et pas assez de carbone)....et que j'allais pas recommander une petite dose de carbone! c'est la crise qui dit le monsieur!!!!! ;-) -

super loulou

super loulou

-

j'aurai bien mis une couche d'UD 300 grs au lieu du carbkev.... mais bon.... je sors une quille de 10 en ce moment, donc mêmes dimensions à peu près, 4 couches d'UD 300 grs par côté, une de sergé; on va voir, suis à 240 grs sans le sergé que je vais poser dans la semaine; suis bien en flexion, j'attends la suite pour la torsion. Je devrais finir à 6.2 ou 6.5 max en épaisseur.

j'aurai bien mis une couche d'UD 300 grs au lieu du carbkev.... mais bon.... je sors une quille de 10 en ce moment, donc mêmes dimensions à peu près, 4 couches d'UD 300 grs par côté, une de sergé; on va voir, suis à 240 grs sans le sergé que je vais poser dans la semaine; suis bien en flexion, j'attends la suite pour la torsion. Je devrais finir à 6.2 ou 6.5 max en épaisseur. -

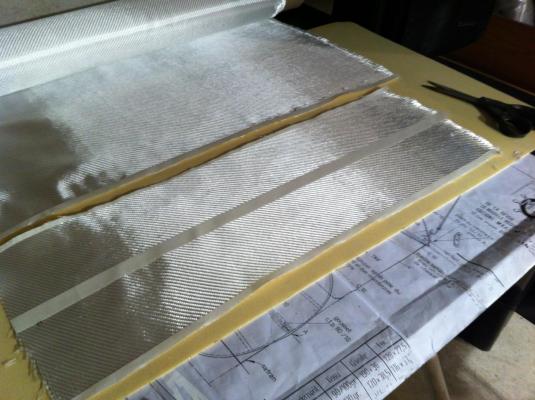

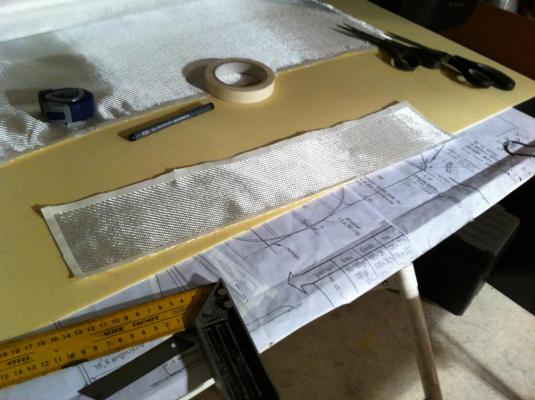

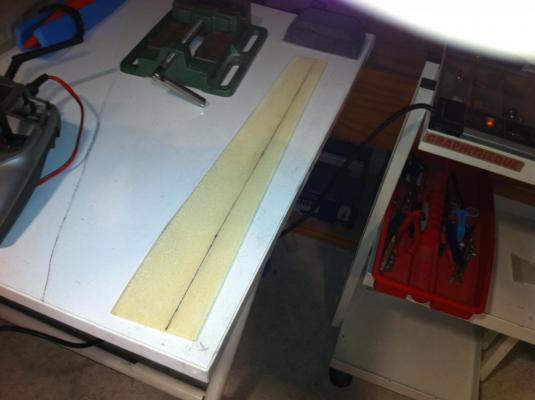

Par face: 1 couche carbone/kevlar 188 gr à 45°; 2 couches d'UD 300 gr; 2 couches de sergé carbone 200 gr et une couche fibre de verre à 55 gr (pour la finition....)

Par face: 1 couche carbone/kevlar 188 gr à 45°; 2 couches d'UD 300 gr; 2 couches de sergé carbone 200 gr et une couche fibre de verre à 55 gr (pour la finition....) -

combien de couches d'UD Odhinn? surtout que tu dois promener 3.5 kg, et on raisonne ici en isostatique, non pas en dynamique ce qui amplifie grandement les contraintes.

combien de couches d'UD Odhinn? surtout que tu dois promener 3.5 kg, et on raisonne ici en isostatique, non pas en dynamique ce qui amplifie grandement les contraintes. -

En ce qui concerne la dérive que je viens de faire, en bloquant la partie haute (celle qui est normalement dans le puits de dérive) et en mettant 1kg de plomb à l'extrémité, j'ai 1,9 cm de flexion en extrémité. ça me semble pas top çà!

En ce qui concerne la dérive que je viens de faire, en bloquant la partie haute (celle qui est normalement dans le puits de dérive) et en mettant 1kg de plomb à l'extrémité, j'ai 1,9 cm de flexion en extrémité. ça me semble pas top çà! -

Tuto safran sur le site de Serge? http://kori.pagesperso-orange.fr/

Tuto safran sur le site de Serge? http://kori.pagesperso-orange.fr/ -

Ah non.....j'ai détouré un peu plus large (de 1 mm) de chaque coté du patron de dérive! pour faire le reste doucement en ponçant!

Ah non.....j'ai détouré un peu plus large (de 1 mm) de chaque coté du patron de dérive! pour faire le reste doucement en ponçant! -

et Odhinn, tu as tout sur les safrans ici, en détail.

et Odhinn, tu as tout sur les safrans ici, en détail.

-

t'as pas détouré un peu court? vu d'ici, me semble que ta fibre ne se rejoint pas devant et derrière, ce qui expliquerait que ton bdf soit pas à 0.

t'as pas détouré un peu court? vu d'ici, me semble que ta fibre ne se rejoint pas devant et derrière, ce qui expliquerait que ton bdf soit pas à 0.

-

Merci.....je vais rougir!

Merci.....je vais rougir!

-

Bravo Odhinn, tu es dans les clous au niveau poids pour du massif, qui ne sera pas un handicap pour le bateau si les qualités techniques raideur/vrillage sont confirmées, une belle réalisation pour un tenace qui franchit sans broncher les difficultés ... pas donné à tout le monde

Bravo Odhinn, tu es dans les clous au niveau poids pour du massif, qui ne sera pas un handicap pour le bateau si les qualités techniques raideur/vrillage sont confirmées, une belle réalisation pour un tenace qui franchit sans broncher les difficultés ... pas donné à tout le monde

-

-

-

Je me suis mal exprimé: pour sertir un écrou dans l'epoxy, tu le positionnes avec son boulon enduit de cire de bougie, tu mets ton epoxy. Après la prise de l'epoxy , tu peux dévisser ton boulon.....c'est mieux exprimé?

Je me suis mal exprimé: pour sertir un écrou dans l'epoxy, tu le positionnes avec son boulon enduit de cire de bougie, tu mets ton epoxy. Après la prise de l'epoxy , tu peux dévisser ton boulon.....c'est mieux exprimé? -

super Odhinn....ce qui marche bien aussi sur les boulons pour éviter la prise de l'epoxy, c'est la bougie...ex: sertissage de boulons à l'epoxy

super Odhinn....ce qui marche bien aussi sur les boulons pour éviter la prise de l'epoxy, c'est la bougie...ex: sertissage de boulons à l'epoxy -

Belle bête apparemment! Super!!

Belle bête apparemment! Super!!

Tu vois! fallait pas s'inquiéter

-

Super Odhinn !!

Super Odhinn !!

Belle ouvrage,

-

Un peu lourde comme prévu

Un peu lourde comme prévu , mais la réalisation semble saine, bravo!!!

, mais la réalisation semble saine, bravo!!!

Bien joli premier essai transformé à prioris si la résistance est là, y a pas de raison.

Pour la résine sur la boulonnerie prévois un peu de gras ou de wd 40 dessus avant. Attention ne pollue pas tes zones de strat. collage époxy avec!!!

Laurent -

-

-

-

-

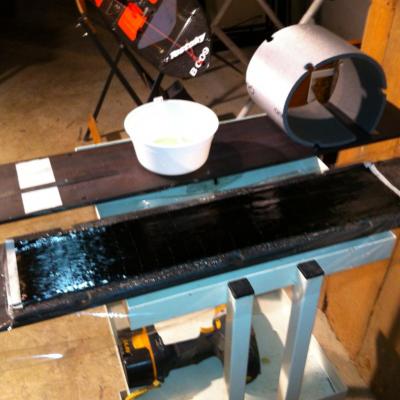

Le bébé vient de naître! 406 grammes non détouré, 7 mm max d'épaisseur, 1h30 de démoulage après 4 jours de pression au max. .......bientôt les photos!!!!! Le CTP de 22 n'a fissuré qu'en surface mais pas à l'intérieur.........après détourage...je pense arriver vers 330 gr

Le bébé vient de naître! 406 grammes non détouré, 7 mm max d'épaisseur, 1h30 de démoulage après 4 jours de pression au max. .......bientôt les photos!!!!! Le CTP de 22 n'a fissuré qu'en surface mais pas à l'intérieur.........après détourage...je pense arriver vers 330 gr

-

Se sont les panneaux que l'on utilise pour les dessus de meuble bas de cuisine, il en y a en 50mm

Se sont les panneaux que l'on utilise pour les dessus de meuble bas de cuisine, il en y a en 50mm -

70 mm...pour sur! 22 ne suffisant pas!!!! à part le métal (et la faut du matos de compet pour le percer et l'usiner!!!!). qu'entends tu par plan de travail?

70 mm...pour sur! 22 ne suffisant pas!!!! à part le métal (et la faut du matos de compet pour le percer et l'usiner!!!!). qu'entends tu par plan de travail? -

Super Odhinn,

Super Odhinn,

C'est bien parti pour sortir une bonne dérive, effectivement les efforts dans une presse sont énorme, je viens d'en faire l'expérience , mais rien d'irréparable il faut t que je me dégote deux chutes de plan de travail pour arriver à 70 mm d'épaisseur mini par coté

, mais rien d'irréparable il faut t que je me dégote deux chutes de plan de travail pour arriver à 70 mm d'épaisseur mini par coté

-

super...

super...

-

Hop 3 jours de radiateur..... :-)

Hop 3 jours de radiateur..... :-) -

-

-

-

-

T'as bien fait de rejouer de la cale à poncer!

T'as bien fait de rejouer de la cale à poncer!

C'est nettement mieux.

Merci pour le lien de tes photos en direct

, même si effectivement ce n'est pas du rrrr, t'es un pirate, et l'archi aussi.

, même si effectivement ce n'est pas du rrrr, t'es un pirate, et l'archi aussi.

Laurent -

Nice job Odhinn....

Nice job Odhinn.... -

-

LOL......non je cache rien, elles sont toutes sur Tuuuuuut........mais comme ici c'est un site 10Rrrrrrr et BIOMRrrrrr.........je ne pense pas que je puisse les mettre, car c'est pas un classe Mrrrrrr ....XPTDR.

LOL......non je cache rien, elles sont toutes sur Tuuuuuut........mais comme ici c'est un site 10Rrrrrrr et BIOMRrrrrr.........je ne pense pas que je puisse les mettre, car c'est pas un classe Mrrrrrr ....XPTDR.

Je confirme par contre que ce voilier est une première (avant j'étais plutôt branché catamaran - toujours d'ailleurs - ......mais comme je suis le seul multi sur Strasbourg.......ben faut bien pouvoir régater un peu!!!!!

J'aime bien aussi le 10 .....mais étant en appart.......la taille pour l'instant est rédhibitoire......mais ça viendra!

Sinon voilà l'adresse sans passer par Tuuuuuuuut (marrant cette appelation.......moi j'ai pas de religion!!!! lol)

https://plus.google.com/u/0/photos/111533511456337240211/albums/5969909667566559041 -

Dis voir Odhinn,

Dis voir Odhinn,

Tu nous cacherais pas des super photos de ta construction de M par hasard!?

Et les pirates sur le site classe M, forum, construction, vous pourrez voir la construction du M Optimix de Odhinn.

Beau travail Odhinn petit cachotier!

Avec ce boat tu passeras par la suite à une quille autrement qu'en CP c'est sûr!!

En tout cas félicitation, heureusement que je traîne partout..., mais plus sur Tuuuuuuuuuuuut, question de religion!

Bravo Odhinn, cela sent le 10 R à l'avenir!

Laurent

NB: désolés d'avoir vendu la mèche

Sinon tu es de quel coin de France? Pas vu sur ta fiche du site des pirates! -

Cool Odhinn,

Cool Odhinn,

Cela avance!

Pas simple pour le profil, mais je pense que tu dois pouvoir obtenir des parallèles plus régulières.

Si le CP a des défauts d'épaisseurs cela ne se traduit pas par ce que l'on voit sur tes photos, surtout te fâche pas!

A ta décharge c'est pas évident de shaper à la main du CP, la ponceuse orbitale (excentrique) est plus adapté, mais faut maîtriser un peu l'outil pour du travail minutieux, et finir à la la satanée cale à poncer comme tu as utilisé.

Tu verras comme tu apprécieras l'Airex au ponçage pour la prochaine!

En tout cas cool pour le CP de 22, et tiens ns tjs informé tjs!

Laurent -

Fin de "shapping".....ou plutôt mise en forme du profil NACA au 1/3 de la corde.......120 grammes atteint. Je ne pense pas que le CTP était si régulier que çà car je n'ai pas réussi à maintenir une ligne droite rectiligne...et pouratant je me suis appliqué!!! ma cale à poncer fait 18 cm de long sur 9 de large. Voilà le résultat:

Fin de "shapping".....ou plutôt mise en forme du profil NACA au 1/3 de la corde.......120 grammes atteint. Je ne pense pas que le CTP était si régulier que çà car je n'ai pas réussi à maintenir une ligne droite rectiligne...et pouratant je me suis appliqué!!! ma cale à poncer fait 18 cm de long sur 9 de large. Voilà le résultat:

Reste plus qu'à refaire la presse en CTP de 22! -

Bien pris......c'est le premier passage.....vais m'appliquer pour la suite!!!!!

Bien pris......c'est le premier passage.....vais m'appliquer pour la suite!!!!! -

Odhinn

Odhinn

Si ton contreplaqué est de bonne qualité, les plis de bois sont d'épaisseur constante, il faut que tu aies tes stries de collage bien rectilignes (ça ondule un peu, je suis pas gentil ...) sinon tu auras des ondulations dans ton profil, tu peux travailler avec une grande cale à poncer

C'est tout l'intérêt d'utiliser le visuel des collages de plis du cp pour shaper proprement, vérifie bien les symétries sur les deux faces du profil -

-

72 heures passées sur le radiateur.....dans la presse.......j'ai du obtenir une température quasi constante de 35 degrés.......152 grammes à la sortie sans avoir commencé le travail de "shaping".....objectif 140! voir moins si je fais des trous dans la partie incluse dans le puits de dérive.

72 heures passées sur le radiateur.....dans la presse.......j'ai du obtenir une température quasi constante de 35 degrés.......152 grammes à la sortie sans avoir commencé le travail de "shaping".....objectif 140! voir moins si je fais des trous dans la partie incluse dans le puits de dérive.

" rel="iframe" title="Link">

" rel="iframe" title="Link"> " width="120" border="0" alt="Image" />

" width="120" border="0" alt="Image" />

-

Cool,

Cool,

Tiens ns informé, et excellent choix de passer au CP tu verras l'avancée sera énorme, et surtout réutisable!

Bonne suite!

Laurent -

-

super Odhinn...travail propre

super Odhinn...travail propre -

Certes...je suis resté au mélaminé de 16....non par défiance mais parce qu'il venait tout juste d'être acheté......alors en serrant, tite fissure en tête de dérive (a priori manque un tube dans cette zone.

Certes...je suis resté au mélaminé de 16....non par défiance mais parce qu'il venait tout juste d'être acheté......alors en serrant, tite fissure en tête de dérive (a priori manque un tube dans cette zone.

Je pense que cela aura peut d'impact sur la première phase d'assemblage de l'âme de la dérive (on verra ça dans 48 h).....ce n'est qu'un "simple assemblage". Par contre pour le futur, je prendrais en février du CTP en 22 mm.

-

Merdasse!!! c'est quand je mets les photos en lien URL que çà ne passe pas!

Merdasse!!! c'est quand je mets les photos en lien URL que çà ne passe pas!

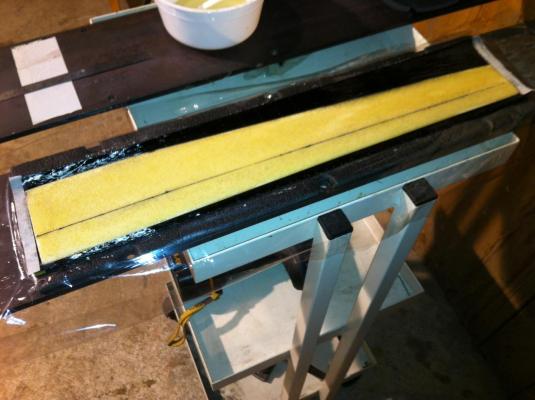

Bon, première phase de l'assemblage: les deux parties de l'âme en CTP avec un sergé fibre de verre.

J'ai suivi ....une partie de vos conseils.....à savoir les armatures en U. J'ai pris des tubes d'alu de section carré de 20 mm.....mais pas assez à priori!

" rel="iframe" title="Link">

" rel="iframe" title="Link"> " width="120" border="0" alt="Image" />

" width="120" border="0" alt="Image" />

-

Ah là ça marche!!!

Ah là ça marche!!! -

Oka

Oka -

ben, ça vient d'une vérole sur ton PC, rien d'ici, je viens de tout contrôler.....

ben, ça vient d'une vérole sur ton PC, rien d'ici, je viens de tout contrôler..... -

oui, bien, je teste le soucis modérateur......

oui, bien, je teste le soucis modérateur...... -

Bonne idée de l'avoir ramené à 4mm...impec

Bonne idée de l'avoir ramené à 4mm...impec -

132 grammes.....et j'ai mes 4 mm.........non shapé............. :-) ça va descendre à 115 au moins une fois mis en forme........

132 grammes.....et j'ai mes 4 mm.........non shapé............. :-) ça va descendre à 115 au moins une fois mis en forme........ -

A mon avis tu feras au moins une bonne dérive, un peu lourde (mais c'est du poids plutôt bien placé), contre une mauvaise dérive qui manquera de raideur et vieilliras mal

A mon avis tu feras au moins une bonne dérive, un peu lourde (mais c'est du poids plutôt bien placé), contre une mauvaise dérive qui manquera de raideur et vieilliras mal

Tu peux même faire des trous de diamètre raisonnable façon gruyère pour gagner du poids, une fois straté plusieurs couches, ça ne se verra pas -

Le G4 n'est pas recommandé je pense ... tu risques de délaminer par manque d'adhérence de la résine

Le G4 n'est pas recommandé je pense ... tu risques de délaminer par manque d'adhérence de la résine

Le problème du balsa n'est pas tellement qu'il boive trop de résine (il faut bien qu'elle accroche dessus) mais ses propriétés mécaniques très faibles, quand ta dérive travaille, parfois brutalement, le balsa subit des déformations qui conduisent à un ramollissement dans le temps

La pénétration d'eau n'est pas un risque à prendre en considération en principe, à moins que ta dérive soit ratée et se fissure

Je serais toi je continuerais avec le cp (sans G4), tu peux tenter de l'alléger par l'intérieur (cad entre la fdv et le cp) si tu n'as pas déjà collé, en disquant en creux sauf dans la partie épaisseur maxi, tu pourras gagner quelques grammes. Tu stratte ta fdv sur une seule joue en cp, une fois sec, tu dessines les zones ou tu peux creuser, tu creuses + symétrie sur l'autre joue et après tu colles la deuxième joue sous presse -

Oui Philippe, c'est bien ce que tu m'avais expliqué concernant l'effet poutre, il faut à un moment donné ne pas mettre que de la mousse pour l'âme mais avoir une partie "plus rigide". Vu les gros yeux actuels quand je traine dans les magasins de bricolage (lol) et comme je dois encore financer le gréememnt d'ici 2 mois.......vais poursuivre en balsa imprégné de G4 pour éviter qu'il pompe trop de résine.....et qu'en cas d'insertion d'eau....le G4 protège quelque peu!. Plus tard.......j'en referais une de compet'!

Oui Philippe, c'est bien ce que tu m'avais expliqué concernant l'effet poutre, il faut à un moment donné ne pas mettre que de la mousse pour l'âme mais avoir une partie "plus rigide". Vu les gros yeux actuels quand je traine dans les magasins de bricolage (lol) et comme je dois encore financer le gréememnt d'ici 2 mois.......vais poursuivre en balsa imprégné de G4 pour éviter qu'il pompe trop de résine.....et qu'en cas d'insertion d'eau....le G4 protège quelque peu!. Plus tard.......j'en referais une de compet'! -

essais reportés semaine prochaine: télé en panne donc démontage parabole, remplacement tête, remplacement coax et pour finir échange décodeur: journée foutue mais Mme contente, c'est déjà ça :o)

essais reportés semaine prochaine: télé en panne donc démontage parabole, remplacement tête, remplacement coax et pour finir échange décodeur: journée foutue mais Mme contente, c'est déjà ça :o)

M'en fout, je nav demain

-

Odhinn

Odhinn

Rémi a adapté les échantillonnages, le problème sur trois couches revient au même,

Difficile de trouver de l'UPN (voir les grossistes en profilés acier et fers à béton) qui est idéal par sa forme

N'empêche, plus tu répartis la charge obtenue avec tes boulons mieux c'est, des tubes carrés en acier de section moindre pourraient convenir avec des rondelles larges

Même en se rabattant sur la mousse de pvc, il est souhaitable d'intégrer une partie la plus rigide possible au niveau de l'épaisseur maxi en gros au premier tiers, pour profiter au mieux de l'effet poutre

Pour le shape en dégradé, il est possible, mais ça devient compliqué, d'éviter ou de limiter les escaliers en les préparant en négatif dans le shape et en ajustant bien les tissus -

C'est le breton qui revient.....pour les U métalliques.......en regardant le tuto de Rémi BRES il est écrit ceci: "boulonnerie de 12 mm, CTP de 22 mm et renforts en UPN OBLIGATOIRES dessus et dessous la sur longueur des tiges, c'est pour pouvoir faire trois gréements en même temps..."........donc si j'analyse (bien???) la phrase, les U c'est quand on fait plusieurs pièces dans un même moule et qu'il faut vraiment doser de façon équivalente la pression sur chacune des pièces. Mais quand on a une pièce?

C'est le breton qui revient.....pour les U métalliques.......en regardant le tuto de Rémi BRES il est écrit ceci: "boulonnerie de 12 mm, CTP de 22 mm et renforts en UPN OBLIGATOIRES dessus et dessous la sur longueur des tiges, c'est pour pouvoir faire trois gréements en même temps..."........donc si j'analyse (bien???) la phrase, les U c'est quand on fait plusieurs pièces dans un même moule et qu'il faut vraiment doser de façon équivalente la pression sur chacune des pièces. Mais quand on a une pièce? -

Encore une fois le tps que j'écrive Phil et Serge ont répondu....

Encore une fois le tps que j'écrive Phil et Serge ont répondu....

Pourtant ns ns sommes pas concerté........, et allons ds le même sens.

Allé Odhinn patiente jusqu'à mardi

Laurent -

Odhinn,

Odhinn,

Ton balsa va pomper la résine, souffrir du passage sous presse....

AIREX AIREX AIREX, ou mousse réticulée c'est pareil , Airex étant une marque!

, Airex étant une marque!

Tu as raison de temporiser, ton shape fait déjà plus que le voile finit de Serge...

Tu l'as bien remarqué..., alors va au bout de ton analyse, tu vas économiser, tps, argent, galère, déception....au final.

A partir du moment où l'on débute en higt tech il faut aller au bout du concept, sans quoi déception est au bout.

A plus.

Laurent -

et si tu commandais dès aujourd'hui de l'airex, tu l'aurais mardi....... [url]http://www.topmodel.fr/product-detail-11540-airexr-c70-55-jaune-1225x575x2mm-1-plaque');return false;" rel="nofollow" title="Link">http://www.topmodel.fr/product-detail-11540-airexr-c70-55-jaune-1225x575x2mm-1-plaque');return false;" rel="nofollow" title="Link">[url]http://www.topmodel.fr/product-detail-11540-airexr-c70-55-jaune-1225x575x2mm-1-plaque

et si tu commandais dès aujourd'hui de l'airex, tu l'aurais mardi....... [url]http://www.topmodel.fr/product-detail-11540-airexr-c70-55-jaune-1225x575x2mm-1-plaque');return false;" rel="nofollow" title="Link">http://www.topmodel.fr/product-detail-11540-airexr-c70-55-jaune-1225x575x2mm-1-plaque');return false;" rel="nofollow" title="Link">[url]http://www.topmodel.fr/product-detail-11540-airexr-c70-55-jaune-1225x575x2mm-1-plaque -

Odhinn, effectivement il vaut mieux tabler sur 270/300 en tout, mais le balsa ...

Odhinn, effectivement il vaut mieux tabler sur 270/300 en tout, mais le balsa ...

-

Bonjour à tous,

Bonjour à tous,

Canardun ta suggestion est intéressante, mais peu recommandée au final pour une réalisation sous presse.

Pourquoi?

Car en plaçant les couches en "escalier" tu vas créer des "marches" sur ton profil lorsque tu vas mettre sous presse.

Les différences épaisseurs vont se sentir, et se voir.

Oui c'est rattrapable à l'enduit, mais intérêt de fait devenant alors très très limité.

Ta suggestion en revanche est absolument envisageable pour les heureux poseseurs de moule de voile de quille..... Les escaliers seront sur l'intérieur du voile, pas le profil externe.

En espérant avoir été limpide, sinon..., je recommence

mais avec d'autres mots!!!

mais avec d'autres mots!!!

Laurent -

Je temporise (c'est dur mais je me force!).....mon devis masse approchant 180 gr rien que pour l'âme.......certes après la mise en forme cela pourrait descendre à 150....mais bon.....vais attendre lundi la réouverture de mon magasin fétiche pour y acheter 2 planches balsa en 2.5 mm d'épaisseur.....ce qui me fera partir sur du 5 asemblées.

Je temporise (c'est dur mais je me force!).....mon devis masse approchant 180 gr rien que pour l'âme.......certes après la mise en forme cela pourrait descendre à 150....mais bon.....vais attendre lundi la réouverture de mon magasin fétiche pour y acheter 2 planches balsa en 2.5 mm d'épaisseur.....ce qui me fera partir sur du 5 asemblées. -

salut les voileuxrrr

salut les voileuxrrr

juste une suggestion, au lieu de mettre 3 couches d'UD sur toute la surface, pouquoi ne pas mettre, d'abord, un premier tier de largeur sur l'épaisseur maxi, puis deux tiers de largeur à cheval, puis une largeur complète sur toute la surface, ça ne fait déja plus que 2 UD, ensuite aussi faire une régression depuis le puit de dérive jusqu'au plomb, j'ai fait comme cela pour la dérive de mon "M" mais en verre, car c'est ce que j'avais à l'époque et le résultat n'est pas mauvais

A +

-

Cool Phil et Serge,

Cool Phil et Serge,

ON attend le s comparatifs!!!!

merci les pirates!

Laurent -

vi vi, super idée, je les garde pas longtemps.

vi vi, super idée, je les garde pas longtemps. -

Je cuis la dernière et je t'en envoie deux à tester Serge ?

Je cuis la dernière et je t'en envoie deux à tester Serge ? -

+ 1 Laurent

+ 1 Laurent

quasi impossible d'arriver en shape à une lame de couteau en mousse, en bois, même en carbone c'est chaud, alors une bonne vieille fib'

Un bord de fuite très fin tout carbone reste très fragile, s'il est en ud il n'a aucune tenue latérale, alors un p'tit support de verre de 2/10èmes facilite grandement les choses -

Ah ben le tps que j'écrive et Odhinn, et Serge ont déjà mis deux réponses

Ah ben le tps que j'écrive et Odhinn, et Serge ont déjà mis deux réponses

Sont trop rapides!

Laurent -

Ta remarque est pertinente Serge, mais seul une âme centrale composite permet de se laisser poncer suffisamant fin pour un bord de fuite. Le CP en dessous de 5/10 de mm cela devient chaud à contrôler. Même si les couches de carbone sur l'extérieur formeront le bord de fuite, en plus cela stabilisera le CP. Même si le CP n'est pas , à mon sens, le meilleur matériau d'âme pour un quille, préférence pour l'Airex, comme Serge, ou équivalent

Ta remarque est pertinente Serge, mais seul une âme centrale composite permet de se laisser poncer suffisamant fin pour un bord de fuite. Le CP en dessous de 5/10 de mm cela devient chaud à contrôler. Même si les couches de carbone sur l'extérieur formeront le bord de fuite, en plus cela stabilisera le CP. Même si le CP n'est pas , à mon sens, le meilleur matériau d'âme pour un quille, préférence pour l'Airex, comme Serge, ou équivalent

Odhinn diminues au max l'épaisseur comme te disent Serge, et Phil, enfin cela est mon avis.

Bonne continuation!

Laurent -

s'il l'a dit, hésites pas.... moi, je me mets une claque de suite

s'il l'a dit, hésites pas.... moi, je me mets une claque de suite

-

Le druide Philippe m'a dit FdV......alors Fdv!!!!!! lol

Le druide Philippe m'a dit FdV......alors Fdv!!!!!! lol -

es tu sûr de poser une fdv entre les deux? j'en ai mis une pour garder un repère milieu sur la mousse, mais les couches de ton ctp ne peuvent elles pas te guider? Ce serait autant de gagné en poids et épaisseur?

es tu sûr de poser une fdv entre les deux? j'en ai mis une pour garder un repère milieu sur la mousse, mais les couches de ton ctp ne peuvent elles pas te guider? Ce serait autant de gagné en poids et épaisseur? -

J'aimerais arriver à 5 avant de les coller l'une contre l'autre avec une FdV entre les deux. Ensuite, quand je vais "shaper" les profils, je devrais facilement arriver à 4,5 avant de commencer la pose du carbone.

J'aimerais arriver à 5 avant de les coller l'une contre l'autre avec une FdV entre les deux. Ensuite, quand je vais "shaper" les profils, je devrais facilement arriver à 4,5 avant de commencer la pose du carbone. -

4.5 en fait.... scuses

4.5 en fait.... scuses -

voir même descendre à 4? je ne sais pas,ce que tu vas mettre, mais faudrait finir à 6 non?

voir même descendre à 4? je ne sais pas,ce que tu vas mettre, mais faudrait finir à 6 non? -

En fait vos presses, ce sont comme des moules, mais à plat

En fait vos presses, ce sont comme des moules, mais à plat

Avec un bon contrôle, un plateau à poncer plat sur perceuse te permet de dégrossir rapidement

-

Pour l'instant.....je m'escrime à diminuer l'épaisseur de mon âme.....Constituée de deux couches de CTP 3mm.....bien que poncée.....elle fait toujours 6 mm d'épaisseur. Je doute que le CTP faisait initialement 3....

Pour l'instant.....je m'escrime à diminuer l'épaisseur de mon âme.....Constituée de deux couches de CTP 3mm.....bien que poncée.....elle fait toujours 6 mm d'épaisseur. Je doute que le CTP faisait initialement 3....

J'aimerais bien arriver à 5..... -

super Odhinn... y a plus qu'à.....

super Odhinn... y a plus qu'à..... -

-

Si U difficile à se procurer une section carré ira très bien aussi!

Si U difficile à se procurer une section carré ira très bien aussi!

Laurent -

Pour le U,

Pour le U,

Serge t'a mis un lien, mais tu peux faire plus économique, plus agricole, et solide en prenant du profilé métallique issu de la sidérurgie brut.

Disponible en barre de 6 mètres chez les grossistes, ou 1 mètre ds les magasins de bricolage.

Laurent -

Odhinn,

Odhinn,

Je comprends bien ta volonté de ne pas vouloir gaspiller, ns en sommes tous là, mais tu trouveras bien un autre usage à ton mélaminé, sois sans crainte!

Après la différence de prix entre mélaminé et CP est dérisoire au prix du composite gaspillé en cas de vrillage, déformation de ton voile.

En plus il pourra reservir comme tu l'as justement dit.

Bonne construction.

Laurent -

une couche de chaque côté, tapis basique chez decath

une couche de chaque côté, tapis basique chez decath -

Oui.....je crois que ce sera une presse à un coup! m'enfin, le mélaminé est pas cher en Allemagne! Je vais quand même faire un tour chez LM aujourd'hui pour m'enquérir du tarif CP 22mm. Par contre, combien de couche de "tapis de gym" mets tu? une ou deux?

Oui.....je crois que ce sera une presse à un coup! m'enfin, le mélaminé est pas cher en Allemagne! Je vais quand même faire un tour chez LM aujourd'hui pour m'enquérir du tarif CP 22mm. Par contre, combien de couche de "tapis de gym" mets tu? une ou deux? -

tu peux déjà limiter l'écartement de tes vis dans la largeur, 120 mm sont suffisants pour une quille qui fera 100 ou 110 terminée, et oui, resserre tes entraxes sur la longueur; serrage progressif et répartit à reprendre toutes les 10 mn pendant le première heure puisque la résine est chassée par la pression pour ne garder que la fibre mouillée, gage de résistance et de légèreté. Contrôle bien le parallélisme de tes bords à chaque serrage, c'est primordial.

tu peux déjà limiter l'écartement de tes vis dans la largeur, 120 mm sont suffisants pour une quille qui fera 100 ou 110 terminée, et oui, resserre tes entraxes sur la longueur; serrage progressif et répartit à reprendre toutes les 10 mn pendant le première heure puisque la résine est chassée par la pression pour ne garder que la fibre mouillée, gage de résistance et de légèreté. Contrôle bien le parallélisme de tes bords à chaque serrage, c'est primordial.

Petite parenthèse, je nettoie mes plaques après chaque utilisation à cause des sorties de résine, je crains que tu sois obligé de jeter les tiennes, mais pourquoi pas.... Tiens nous au courant.

Tiens nous au courant.

-

LOL "précaution oratoire....ma réponse ne cherche qu'à mener une réflexion pas à décrier votre expérience" LOL

LOL "précaution oratoire....ma réponse ne cherche qu'à mener une réflexion pas à décrier votre expérience" LOL

J'imagine que votre méfiance provient du manque de rigidité sur la longueur du mélaminé? Soit, z'avez pas tort.........mais c'est acheté!!!!! Pour la largeur, 20 cm, faudra quand même une sacré force pour le ployer. Sur la longueur.......80 cm......c'est vrai que c'est un peu plus tendancieux.......voilà pourquoi je voulais mettre plus d'écrou (actuellement un tout les 10 cm mais je peux descendre à 1 tout les 5 cm......) et surtout de procéder au serrage lentement (1/4 de tour par boulon, rotation sur l'ensemble des boulons, bref un serrage très progressif pour compenser le manque de raideur extrème sur la longueur) -

-

Qu'appelles tu des U métalliques?

Qu'appelles tu des U métalliques? -

Odhinn,

Odhinn,

Pour aller ds le sens de Serge, je n'ai pas osé te le dire en te relisant tout à l'heure.

Je le fais maintenant.

Oublies le mélaminé!!!

Passe sur du CP de 22mm et remplace les rondelles par des U métalliques.

Va voir le post de Rémi BRES pour la réalisation des ses balestrons, Serge l'a mis ds le site.

C'est juste mon humble avis, après chacun son cap.

Laurent -

c'est du plat standard de 120 x 10 qui se vend chez les fournisseurs de construction méca, le serrage assuré par 10 vis M8.

c'est du plat standard de 120 x 10 qui se vend chez les fournisseurs de construction méca, le serrage assuré par 10 vis M8. -

Damned!!!! je vais commencer par une presse en mélaminé de 15 mm d'épaisseur.....je vais donc serrer avec méthode (et lentement) chaque écrou (en X comme sur une roue...lol). Pour une dérive de 70 cm, je pense mettre un écrou de serrage tout les 10 cm. Afin d'augmenter la surface de serrage, je vais mettre des rondelles métalliques (écrou de 8 mm, rondelle de 30 mm). Où as tu trouvé de telles plaques métallique????

Damned!!!! je vais commencer par une presse en mélaminé de 15 mm d'épaisseur.....je vais donc serrer avec méthode (et lentement) chaque écrou (en X comme sur une roue...lol). Pour une dérive de 70 cm, je pense mettre un écrou de serrage tout les 10 cm. Afin d'augmenter la surface de serrage, je vais mettre des rondelles métalliques (écrou de 8 mm, rondelle de 30 mm). Où as tu trouvé de telles plaques métallique???? -

par contre, soigne particulièrement ta presse, toute déformation au serrage, ou défaut de répartition de pression se paie cash, pour cela, j'en suis venu à l'acier en 10 mm et à un moyen de mesurer le parallélisme des plaques. Même avec 10 en acier, ça a tendance à se déformer

par contre, soigne particulièrement ta presse, toute déformation au serrage, ou défaut de répartition de pression se paie cash, pour cela, j'en suis venu à l'acier en 10 mm et à un moyen de mesurer le parallélisme des plaques. Même avec 10 en acier, ça a tendance à se déformer -

Ouf!!!!

Ouf!!!! ......j'imaginais déjà devoir mettre des surépaisseurs de tapis de gym à cette endroit!!!!!

......j'imaginais déjà devoir mettre des surépaisseurs de tapis de gym à cette endroit!!!!!

-

voui, ça va se mettre en forme tout seul.

voui, ça va se mettre en forme tout seul. -

Phase de plan....et question! Je sépare la dérive en 2 partie: une partie "utile" en dessous de la coque. Une partie "non utile" dans la coque, insérée dans un puits de dérive.

Phase de plan....et question! Je sépare la dérive en 2 partie: une partie "utile" en dessous de la coque. Une partie "non utile" dans la coque, insérée dans un puits de dérive.

Uploaded with ImageShack.us" rel="iframe" title="Link">

Uploaded with ImageShack.us" width="120" border="0" alt="Image" />

La partie B (sur le bord de fuite, l'âme n'y arrive pas car s'arrétant 1 cm avant) fera à peine 1 mm d'épaisseur. Hors sur la partie dans le puits de dérive, cela devrait faire 6 mm d'épaisseur. Est ce que la pression des deux plaques transmise via la (ou les?) couche (s) de tapis de gym suffit à combler le différentiel? -

Merci pour ce tuto!!! Avec les conseils de Philippe, il me sera très utile.......je vais tenter de réaliser ma dérive de M au mois de janvier. Par contre, ma plaque de Divinicel étant en 5 mm, je ne l'utiliserais que pour la liaison coque pont. Résine époxy BK de chez YachtCare. Mon âme sera en contreplaqué 3mm X2 (donc ponçage pour obtenir 5 une fois collé via un sergé FdV). Avant de résiner, je vais passer l'âme au G4 pour lutter contre l'humidité au cas où. De chaque coté, 2 couches d'UD 300 carbone, 1 couche Carbone/kevlar à 45° (récupération, je sais le kevlar c'est pas top ça boulloche quand on ponce mais c'est tout ce qui me reste pour faire du 45° et la largeur utilisée devrait ne pas être exposable au ponçage), 2 couche de sergé carbone 200 et enfin une couche de FdV 55 gr pour l'extérieur.

Merci pour ce tuto!!! Avec les conseils de Philippe, il me sera très utile.......je vais tenter de réaliser ma dérive de M au mois de janvier. Par contre, ma plaque de Divinicel étant en 5 mm, je ne l'utiliserais que pour la liaison coque pont. Résine époxy BK de chez YachtCare. Mon âme sera en contreplaqué 3mm X2 (donc ponçage pour obtenir 5 une fois collé via un sergé FdV). Avant de résiner, je vais passer l'âme au G4 pour lutter contre l'humidité au cas où. De chaque coté, 2 couches d'UD 300 carbone, 1 couche Carbone/kevlar à 45° (récupération, je sais le kevlar c'est pas top ça boulloche quand on ponce mais c'est tout ce qui me reste pour faire du 45° et la largeur utilisée devrait ne pas être exposable au ponçage), 2 couche de sergé carbone 200 et enfin une couche de FdV 55 gr pour l'extérieur.

La presse sera en panneau mélaminé 80 cmX 20; avé des boulons de serrage tout les 10 cm (rondelle métallique sur chaque tête et boulon pour élargir la zone de pression).

-

A 150 grammes si la rigidité est bien présente, le profil respecté, non voilé, c'est déjà un bien beau galop d'essai...

A 150 grammes si la rigidité est bien présente, le profil respecté, non voilé, c'est déjà un bien beau galop d'essai...

Tiens nous au courant du tableau comparatif de vos quilles avec Phil cela va être hyper enrichissant pour tous!

Et re bonne année à tous

Laurent -

la 55 résiste sous la presse, même en serrant à la sauvage, ce me semble donc un produit intéressant; en épaisseur supérieure, je pense l'utiliser pour la liaison coque pont également ou la mousse divine à Phil qui est très bien aussi:http://www.polyplancomposites.com/p_document/p_pdf/TF.Plaques2013-2.pdf

la 55 résiste sous la presse, même en serrant à la sauvage, ce me semble donc un produit intéressant; en épaisseur supérieure, je pense l'utiliser pour la liaison coque pont également ou la mousse divine à Phil qui est très bien aussi:http://www.polyplancomposites.com/p_document/p_pdf/TF.Plaques2013-2.pdf -

Ah ouais Serge pour l'Airex! C'était écrit en trop petit pour moi, et oui l'âge!

Ah ouais Serge pour l'Airex! C'était écrit en trop petit pour moi, et oui l'âge!

55 kg ton retour d'expérience m'intéresse d'autant plus que je comptais essayer avec de la 80 kg.

Sinon ce n'est pas un monde de tout recaler si tu changes de puit, mais bon pour l'instant cela te semble trop de travail, et peut-être et surtout avec un petit bénéfice sans plus.

Sinon heureusement que tu ne l'as pas échappé sur ton pied!!!

La quille serait intact probablement, mais pas le pied!

Laurent -

Ok super.

Ok super. -

comme j'ai fait finalement Guido

comme j'ai fait finalement Guido

@laurent: la mousse concernée est en début de chapitre.

-

Merci M'sieur Guido

Merci M'sieur Guido

-

Salut Serge

Salut Serge

T'ai transmis les mesures des centrages du B051 calculées par l'éminent pirate E.Quignon. Tu verras que l'emplacement de la quille est différente du plan original. Précision Eric a régaté dans le temps avec un kite et connait le bateau par coeur. Lol -

t'y es fou!!!! toute la triangulation reprise dessus, les platines, etc..... touche à rien!

t'y es fou!!!! toute la triangulation reprise dessus, les platines, etc..... touche à rien!

je reconditionne l'ancienne que j'ai échappée, tombée de ma hauteur (ok pas énorme) sur la dalle en béton, lest en deux parties et liaison alu carbone délitée.... tu vas voir, dès cet aprem, je sors une tuerie sur la même base!

je reconditionne l'ancienne que j'ai échappée, tombée de ma hauteur (ok pas énorme) sur la dalle en béton, lest en deux parties et liaison alu carbone délitée.... tu vas voir, dès cet aprem, je sors une tuerie sur la même base!

-

Serge pour ton IOM tu découpes ton puit à la dremel (avant peinture!!!), tu recales le nouveau à la bonne taille et forme, le tout sur tous les angles bien entendu avant collage.

Serge pour ton IOM tu découpes ton puit à la dremel (avant peinture!!!), tu recales le nouveau à la bonne taille et forme, le tout sur tous les angles bien entendu avant collage.

Hors collage, et compte tenu de ta vitesse de travail il y en a pour moins de 6 heures!

C'est quoi cette chute du B010!!!!

Sinon continues à faire des conneries comme tu ns livres! On adore!!!!!!!!!!!!!!!!!

Bizzz

Laurent -

ben, c'est pour un futur IOM.... parce que pour l'autre, je peux pas faire grand chose vu que le puits de dérive est adapté à la pale d'hélico, en qu'en carbone, ça va pas être simple à moins de faire un monolytique, si?

ben, c'est pour un futur IOM.... parce que pour l'autre, je peux pas faire grand chose vu que le puits de dérive est adapté à la pale d'hélico, en qu'en carbone, ça va pas être simple à moins de faire un monolytique, si?

De toute façon, je répare la quille du B010 suite à sa chute, et je vais tout enrober de sergé, j'ai refais le profil, etc.... de toute façon, quand je fais ça, je fais pas le con au moins!

-

Superbe travail, et tuto Serge!

Superbe travail, et tuto Serge!

Effectivement comme dit JC ça va vraiment améliorer l'IOM, tu le savais déjà suis pas très fan des quilles bi-matière, à tort peut-être.

En tout cas merci à toi, et à Phil, à vous deux vs avez démystifié la fabriquation de dérive tip-top!

Ca va faire des petits tout cela, et monter le niveau des boats sur l'eau!

Les bouées n'auront plus qu'à bien se tenir!!!!

Et nous annoncer les priorités, et les engagements aux marques!!!

Petite question Serge l'Airex utilisé c'est du combien de kg au mètre cube 80 120?

Bizzzz, et bravo car ton niveau en tout point poursuit une courbe exponentielle Serge, et tjs cette volonté, ce choix de partage

Laurent -

je pense que cela va sérieusement améliorer le IOM...

je pense que cela va sérieusement améliorer le IOM... -

je finis et te fais un topo objectif Philou.

je finis et te fais un topo objectif Philou.

-

vi vi, c'est pour de l'IOM, si OK, je fais pour ten aussi

vi vi, c'est pour de l'IOM, si OK, je fais pour ten aussi

-

Serge, c'est pour ton IOMrrr ?

Serge, c'est pour ton IOMrrr ? -

beau le profil....

beau le profil.... -

et j'ai les paluches pourries, scuses, je suis en train de changer la distrib de la voiture....

et j'ai les paluches pourries, scuses, je suis en train de changer la distrib de la voiture.... -

-

çà se présente bien...

çà se présente bien... -

Ca à l'air bien réussi

Ca à l'air bien réussi

Tu es à combien en épaisseur ?

Et le profil, ça sort comment ? Si tu ne l'as déjà fait tu peux amincir notoirement le bord de fuite en tapant dans l'épaisseur d'UD sur le dernier tiers, les trois UD font la même largeur ?

Bref on veut des détails

-

-

-

je vais bien sûr le compléter au fur et à mesure....

je vais bien sûr le compléter au fur et à mesure.... -

Je vous propose un petit tuto sur la réalisation de voiles de quilles, méthode primitive par rapport à ce que Phil a mis en ligne avec un résultat qui sera je pense un peu plus lourd mais j'espère aussi rigide.... j'en ai plusieurs à réaliser, on verra :o)

Je vous propose un petit tuto sur la réalisation de voiles de quilles, méthode primitive par rapport à ce que Phil a mis en ligne avec un résultat qui sera je pense un peu plus lourd mais j'espère aussi rigide.... j'en ai plusieurs à réaliser, on verra :o)

Vous devez être connecté pour poster un commentaire