construction 10R tostaky

- Par sergeb010

- Le 13/02/2013

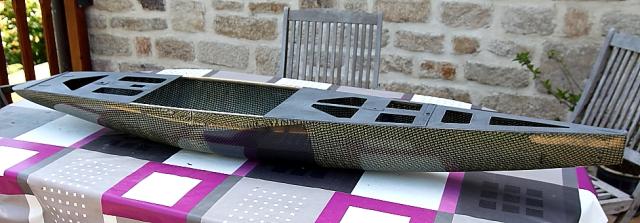

2/06/2012 Caractéristiques: construction carbone kevlar moulée, longueur terminée hors tout d'environ 1.75 m, longueur à la flottaison visée de 1.2 m; seule une chasse au gramme et des options judicieuses permettront d'obtenir cette valeur ce qui permettrait d'avoir une surface de voilure proche de 1m². Une pesée à chaque étape de construction sera réalisée.

La coque a trouvé position sur le support de travail "universel" que j'ai l'habitude d'utiliser proposant plein de réglages, pouvant s'incliner et autorisant la mise en place des voiles de quille.

Une fois que les contours ont été retracés, l'excédant de matière est retiré qu'à 5/10 du tracé à l'aide d'une cale à poncer. Le bord restant est ensuite imbibé de colle cyanolite pour floquer les fibres de kevlar.Un nouveau ponçage jusqu'au tracé suivra associé d'un nouveau blocage à la cyanolite.

6/06/2012

Le pont a été découpé dans une feuille de carbone de 12/10 à 13/10 par contre traçage, coque retournée. L'opération a été réalisée à la dreamel avec un disque diamant. Le pont trouve naturellement place sur/dans la coque. Il faut maintenant définir comment réaliser les appuis de pont; le choix s'orienterait à ce jour vers des bagettes de bois 10 x10; il faut un bois léger, souple, offrant une excellente pénétration de la résine epoxy et facilement ponçable. Ces baguettes rigoureusement placées feront référence pour toutes les mesures de positionnement des éléments de la coque ou internes à la coque.

Il faut maintenant avoir une approche globale de la construction pour anticiper la mise en place de tous les renforts et supports. Réflexion démarrée qui fera l'objet d'un petit dessin prochainement posté.

Anoter que la découpe est arrêtée avant le panneau du tableau arrière incliné.

9/06/2012 Après de nombreuses hésitations et le temps d'intégrer les contraintes dans leur ensemble, le support de pont est réalisé en baguette 9x9 de section triangulaire en bois léger et imputressible. De toute façon, trop tard pour changer d'avis! collage epoxy en attendant de poser une stratification demain.

10/06/2012 La résine a tiré sévèrement, on peut envisager une strat des baguettes sur la coque; la coque est positionnée sur le support magique après qu'un adhésif de carrossier ait été posé sur la jonction paguette/bord de coque pour que le remplissage des espaces vides restants se fasse sans écoulement. Un tissus est posé sur environ 15 mm sous la baguette et sur le champ oblique de celle-ci; elle devrait plus s'en aller....

16/07/2012 Bilan des travaux de la semaine: découpe et collage du tableau arrière..... pour ne pas alourdir, il a été décidé de faire un assemblage sans stratification, par double bourrelet de résine époxy; seul soucis compte tenu du profil, il a fallu six jours pour mener à bien cette petite opération: coulée au fond, coque verticale, 24 h, coullée sur l'angle babord, 24 h et coulée sur l'antre tribord, 24h; on remet ça ensuite et c'est repartit pour 72 heurs supplémentaires..... On en a aussi profité pour implanter les ancrages de pataras, Fixation en Y pour éventuellement intercaller par la suite un dispositif de tension géré par radio. On replonge dans nos cours de méca pour obtenir un systèmes permettant de répartir les contraintes et de profiter des éléments existants pour ancrer le truc: le choix porte sur deux tubes carbone de 6 se retrouvant en fond de coque et inclinés vers l'avant. Des inserts prendront place dans ces tubes.. L'effort de traction induit par le pataras induit une composante absorbée par le pont sur son axe de construction, autrement dit, pas besoin de stratification lourde et de multiples renforts y compris sur le tableau arrière dégagé de toute charge.

Une petite stratification à la base associée à deux renforts triangulaires en carbone et le tour est joué, il restera à ajouter le pont et son renfort spécifique; objectif suivant: tube de safran et fixation de servo de barre....

Coulée du cordon de résine epoxy, suite et fin.... et ancrage de pataras "poids plume".

17/06/2012 Montage et pointage des pièces composant l'ensemble tube de jaumière et renforts. Tube de diamètre 12 recevant un alésage pour un tube carbone de 8 qui recevra des bagues de nylon pour guider la mèche de safran.des goussets carbone en 12/10 viennent rigidifier le total pour un poids plume au final. IL reste à stratifier l'ensemble avant de poser la partie du pont qui recouvre l'arrière et recevra le servo étanche de commande. Des inserts alu M3 seront aussi implantés pour fixer les poulies de renvoi d'écoutes.

24/06/2012 Rien de publié depuis un moment, un petit point en image s'impose!

Bien, ça avance pas mal, toujours des hésitations liées à ce soucis permanent d'économiser chaque gramme. Le pont en cours de construction est largement ajouré en oubliant pas de laisser de la matière aux endroits où les contarintes sont importantes et aux endroits ou des points de fixation prendront place.... pas simple de fixer un insert sur un adhésif! ( pour ceux qui se demandent comment sont bouchées les ouvertures, cela se fait en posant un adhésif qui est aussi utilisé pour les renforts de voiles).

La partie avant du pont est fermée puisque les renforts recevant le rail de foc sont posés, même chose derrière où les ancrages de pataras et le tube de jaumière sont installés.

Le rail de foc sera fixé à deux inserts prenant place dans des tubes carbone de 8 (verticaux). Ceux-ci, percés à leur base sont traversés par un jonc carbone stratifié en fond de coque à l'aide de tissus carbone en deux couches. le tube arrière se trouvant sur une zone où le pont est plus souple du fait de sa largeur reçoit en plus un renfort transversal (tube de 8 également), stratifié sue les flancs de coque et lié au tube vertical à l'aide de fil de carbone enroulé et croisé, puis noyé dans l'époxy. Le montage est particulièrement léger et rigide, et j'espère qu'il sera capable d'encaisser les contraintes liées à la traction de l'étai. Un renfort supplémentaire est ajouté sur le pont sous forme d'une couche supplémentaire de matière.

On arrive au bout de la réalisation de la coque, quelques pièces à réaliser dont le pontet d'écoute de GV et le renvoi d'écoute, ça ne devrait pas prendre beaucoup de temps... Viendra ensuite la phase de préparation pour peinture et vernis qui sera plus délicate.

18/07/2012 Ben on en est là, le pont est enfin fermé.

29/07/2012 Jauge de la longueur à la flottaoson, à refaire car l'adhésif de mesure s'est décollé à la sortie de l'eau....

1/08/2012 Déco de coque partiellement terminée, il reste à terminer avant l'hiver le safran et la quille, les résines étant difficiles à mettre en oeuvre quand les températures sont fraiches.

25/06/2012 Un max d'options à décider avant d'attquer ces morceaux avec en contrainte permanente, la chasse aux grammes.

Le puits de quille: grosses contraintes sur cet élément; une chose est sure, il va être réalisé en carbone/époxy. Se pose ensuite la question de son profil: sachant qu'il devrait recevoir plusieurs dérives (au moins une petit temps et une universelle), va t'on mouler un puits standard qui serait par exemple un fourreau de 6 x 100, ou attendre de réaliser la première dérive pour l'utiliser comme gabarit? Il sera de toute façon stratifié en fond de coque avec du tissus de carbone, sera fermé sur le haut par une plaque carbon qui recevra le pont par collage.

Voile de quille: âme en balsa ou mousse, profil Naca avec épaisseur max à 30%, fuite à 0, tissus de carbone stratifié en plusieurs couches sous presse.... c'est ce que l'on va tenter de réaliser!

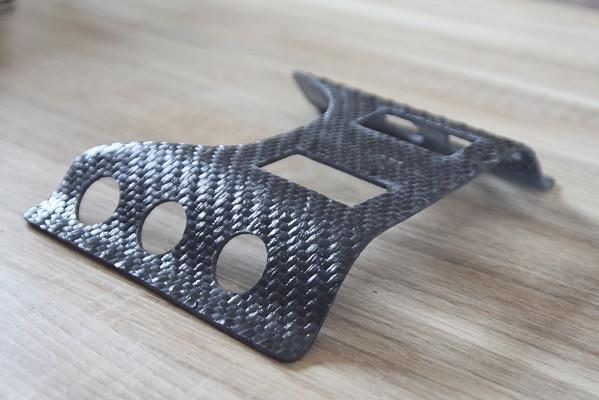

Platine: en carbone, c'est sûr, elle va recevoir les deux treuils et les accessoires électroniques. Contraintes énormes du fait de la traction des treuils, elle est à ancrer dans la coque et à reprendre sur le puits de quille; pour l'instant, cogitation car pas de solution qui emmerge.....

Pour finalement immaginer ça:

Bien sur, c'est une vue en coupe partielle du fond de coque, le pont se situe bien au dessus! je précise suite à la réaction inquiète d'un pote! :-)))))

29/06/2012 Matrice de la pièce principale réalisée par ponçage sur de la mousse styrodur (polyestyrène extrudé), mise en place du tissus de carbone avec résine epoxy, démoulage en détruisant le gabarit; ça donne ça après détourage:

La pièce est moins rigide que prévu, je sens que je manque de maîtrise pour l'instant; donc deux couches supplémentaires à ajouter! et ne me demandez pas quel type de tissus, c'est de la chute donnée par un camarade. Faut que je potasse tout ça!

1/07/2012 Couches supplémentaires (2) plus chargées en résine, détourage, découpe des logements de servo et alésage des perçages pour alléger; ces deux couches ont totalement transfomé la pièce devenue hyper rigide, à tel point que les renforts prévus ne seront peut être pas nécessaires. Poids sur la bascule 70 grs, épaisseur 2.85 mm pour encaisser les 2 fois 12 daN/cm développés par les treuils en pleine puissance.

Procédure de réalisation d'un voile de quille sous presse:

La procédure m' a été donnée par Pat, constructeur reconnu de voiliers RC de course; il ne m'en voudra sans doute pas de la mettre en ligne ici.....

- prendre une planchette de balsa dur de 4 mm d'épaisseur

- tailler la forme de la dérive avec un retrait de 3mm sur le BA et 10 mm sur le BF

- chapper le profil symétrique avec la largeur maxi à 33%

- poser sur une planche un morceau de tapis mousse de gym pas trop épais, un film plastique alimentaire, deux ou trois couches de tissus de carbone imbibés de résine epoxy, le profil balsa, deux ou trois couches de tissus de carbone imbibés, un film alimentaire, une mousse, une planche et comprimer le tout à l'aide d'un dixaine de serre joints et laisser sècher.

- récupérer la dérive, détourer, et poncer pour amener le bord de fuite à 0

- refaire l'opération de pressage en posant une couche de sergé à 45° pour améliorer la résistance en torsion

- poncer, vernir

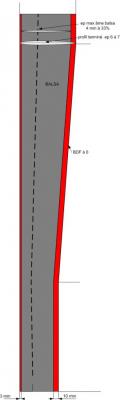

5/07/2012 Le profil du voile de quille a été chapé à partir d'une planche de balsa de 4 mm. Ci dessous, une dessin du profil retenu:

La dérive sera réalisée sous presse avec un minimum de 3 couches de tissus de cabone de chaque côté, en deux fois; détail des opérations à venir.

le 7/06/2012 Le profil a été chapé dans une planche de blasa 4 mm, 4 couches de carbone ont été assemblées à la presse; le résultat est pas mal, va falloir poncer tout ça et reprendre le profil pour affiner le bord de fuite à 0 puis une nouvelle séance de presse est prévue ce soir. En attendant, voici le résultat brut de décoffrage.

8/06/2012 Elle est presque terminée! sortie de presse détourée sommairement et poncée à l'arrache, ça donne un truc pas mal du tout, très rigide et droit, le plus surprenant étant le poids: 290 grs! comme il faut la recouper, je pense la sortir à 300 grs terminée avec les implants. La mise sous presse sort tout l'excedant de résine donc....

14/07/2012 Pas mal avancé: puits de quille réalisé, tratifié en fond de coque, chapeau de puits de quille prêt à être collé, sorties d'écoute prètes à recevoir la résine et les renforts, insert de fixation de quille en place.... ça roule!

La sratification du total est prévue ce soir.

On va pouvoir envisager la fermeture du pont d'ici la fin de semaine prochaine et attaquer la préparation pour vernis et peintures.

22/07/2010 Sorties d'écoutes

24/07/2012 Réalisation du pontet d'écoute de GV

17 grs avant finition.

15/08/2012 Quille terminée, poids global avec voile de 3.5 kg. Grosse galère pour aligner tout ça et appliquer les quelques degrès d'angle nécessaires, mais au total, ça semble l'avoir bien fait.

19/08/2012 Réalisation du safran sur le même principe de fabrication que pour le voile de quille: profil chappé dans du balsa, couches de carbone sous presse, deux seulement pour le safran. On obtient un truc très rigide mais un peu lourd à mon goût avec 68 grs sur la bascule, mèche inox de 4 comprise. De toute façon, d'autres safrans seront réalisés dont un petit temps. Epaisseur 5 mm, coupant comme un rasoir sur l'attaque et la fuite.

20/08/2012 Travaux variés sur l'équipement de pont avec toujours le soucis de ne pas gaspiller de poids; accastillage et autres bricoles au programme.

Un petit billet spécifique en raison de la complexité dans le choix du profil de bulbe qui conditionnera directement les performances: il faut trouver un juste milieu entre résistance hydrodynamique et importance de la traînée liée à l'importance de la surface mouillée. Heureusement, d'autres se sont déjà penchés sur le problème et des profils aérodynamiques ou hydrodynamiques définis en souflerie et bassins ont été définis: profils NACA.

La détermination du poids nécessaire est la première étape: choix simple en m'appuyant sur l'expérience de camarades ayant travaillé sur une coque similaire, soit 3.200 kg qui seront pendus à un poil moins de 0.7 m de la surface, ceci donnant un couple de rappel suppérieur à celui obtenu sur le béta.

Un utilitaire de calcul est disponible au téléchargement ici, on profitera des réponses avisées des membres de voile RC sur le sujet...

A ce stade, j'ai opté pour un NACA série 63 donc je donnerais le profil si ce choix est validé par d'autres.

Caractéristiques du profil retenu:

Renseignements pris sur différents sites, le profil pourvu qu'il soit un minimum pensé n'a pas une influence mesurable sur les performances du bateau; il semblerait que celui retenu convienne. Ci dessous une modélisation de sa forme, un tirage échelle 1 va permettre de faire la matrice pour réaliser le moule.

Bien entrendu, un lissage des courbes sera fait lors de la réalisation; un axe inox sera implanté sur l'axe de révolution pour rigidifier les extrémités. Si dessous, les coordonnées de construction du bulbe:

bulbe.pdf

bulbe.pdf

tout sur les profils naca série 63

Pour la première quille, le choix du profil de bulbe s'est porté sur.... le bulbe en deux partie que m'a donné Christian; deux demi pièces moulées, destinées à équiper un classe M. Très joli profil conventionnel. Une autre dérive "petits airs" sera réalisée, on reprendra alors les idées retenues précedemment.

22/06/2012 Travaux sur le moteur du voilier.... Ben oui, les voiles etce qui va avec constituent le moteur. Gros travail pour obtenir un ensemble ultra rigide et offrant une grande précision de réglage. Les solutions retenues permettent de baisset le centre vélique de 7 cm par rapport au dernier ten rater, et d'obtenir une bonne fluidité de rotation sans jeu. Pied de mât sur glissière pour optimiser le positionnement longitudinal du CV par rapport au centre de carène, pivot principal en inox, vît de mulet en alliage.

6 vis de fixation en inox 316L M3 traversant le pont, les renforts et la platine solidaire du puits de quille. Normalement, ultra solide!

6 vis de fixation en inox 316L M3 traversant le pont, les renforts et la platine solidaire du puits de quille. Normalement, ultra solide!

Point de rotation supérieur pour ancrage du pousse bas, l'inférieur recevant la bôme. Ensemble fraisé dans un bloc d'alliage aluminium.

Ci dessous un schéma de principe de la bôme en cours de réalisation, constituée de tubes easton diam 7 entretoisés pour un moment de flexion renforcé.

26/08/2012 Les travaux d'usinage des pièces de bômes ont commencé, c'est galère en raison de diamètres de tubes aléatoires et particuliers, mais ça se fait..... L'utilisation du tube easton pour flèches de compétition vont permettre de terminer cette pièce sur un poids plume avec une grande rigidié.

Données de surfaces d'un jeu de voile qui semble bien fonctionner. Ci dessous, les schémas de GV et Foc en pdf, les lignes cotées sont les seules références de mise à l'échelle en esprérant qu'il n'y ait pas trop de déformation. Je peux faire parvenir également les fichiers autocad, échange autocad et visio permettant à ceux qui sont équippés d'imprimer à l'échelle 1. Attention, seul le fichier de la GV en pdf intègre la correction au guindant de GV pour adaptation à la LwL. Le meilleurs compromis d'équilibre le situant autour des + 30 mm, correspondant en gros à une coque d'une LwL de 1.24 m; en espérant filer un coup de paluche aux passionnés de 10 R!

foc1-5.pdf

foc1-5.pdf

grand-voile15-100.pdf

grand-voile15-100.pdf