Comparatif de dérives

Par Serge

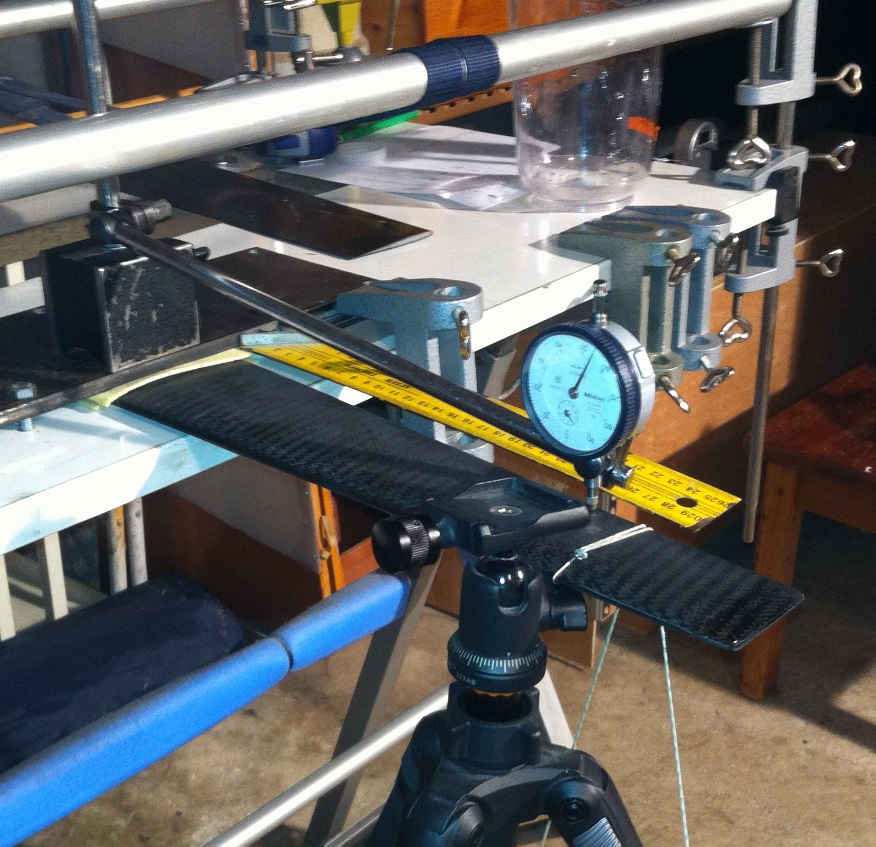

Test de flexion, charges statiques.

Trois photos en charge maxi soit 2.108 daN, 8 charges cumulées de 25 cl d'eau.

Quelques réflexions tant que c'est frais....

Tests de torsion

Date de dernière mise à jour : 05/07/2021

Commentaires

-

Oui la notation est arbitraire, mais je t'aurais noté pareil Serge ... le plus important est de pouvoir évaluer les différences et évolutions je pense

Oui la notation est arbitraire, mais je t'aurais noté pareil Serge ... le plus important est de pouvoir évaluer les différences et évolutions je pense -

Quel boulot les gars, j'ai l'impression de revenir en arrière et lire un article du Britsh Medical Journal...congratulations!!!!

Quel boulot les gars, j'ai l'impression de revenir en arrière et lire un article du Britsh Medical Journal...congratulations!!!! -

bon, complété; l'appréciation par notation est pas mal faute d'être scientifique mais cela permet à chacun de s'exprimer sans un protocole d'essai trop lourd. J'ai bien analysé le profil de Phil, je vais le reproduire sur la suivante, enfin, tenter.....

bon, complété; l'appréciation par notation est pas mal faute d'être scientifique mais cela permet à chacun de s'exprimer sans un protocole d'essai trop lourd. J'ai bien analysé le profil de Phil, je vais le reproduire sur la suivante, enfin, tenter.....

-

Super le tableau Phil!!!!!!

Super le tableau Phil!!!!!!

Ca va faire avancer le shmllblik, c'est certain!

Laurent -

hou que c'est bien ça! dès que, je complète

hou que c'est bien ça! dès que, je complète

pour l'instant je finis des roulements de roue et amortos sur une Ford..... mais je me dépêche! -

J'ai mis une photo de la tête de dérive ici

J'ai mis une photo de la tête de dérive ici

http://b10rrrrrrrrrrrrrrrrrrrrrrrrrrrrrrrrr.e-monsite.com/pages/projet-le-4-pieds.html

Elle est au four maintenant, je veux en refaire une autre moins improvisée pendant la fabrication afin de faire une critique plus sérieuse avant de valider la technique, si concluant je ferais un post, mais mon appareil à topho n’apprécie guére la résine comme mon clav qui en a déjà fait les frais.... -

Courageux Eric!

Courageux Eric!

En tout cas tu ns ouvres une autre possibilité de construction qui ne semble pas être une impasse...

A suivre aussi donc..., et pense au masque la prochaine fois que tu fais ce type d'usinage même avec scie a main!

Laurent -

Ben non pas la scie sauteuse, pas bon ménage avec la poussière de carbone o))

Ben non pas la scie sauteuse, pas bon ménage avec la poussière de carbone o))

Une scie à métaux à la pogne que j'utilise..... -

Pour le détourage des stratifiés, et qui plus est le carbone essaye la meuleuse ou la dremel Eric Q tu ne devrais pas reprendre une scie scie sauteuse qu'elle soit

Pour le détourage des stratifiés, et qui plus est le carbone essaye la meuleuse ou la dremel Eric Q tu ne devrais pas reprendre une scie scie sauteuse qu'elle soit

Laurent -

Désolé JC, mais réponse 8 ou 7 (merci Bernard)? jJe ne vois pas.

Désolé JC, mais réponse 8 ou 7 (merci Bernard)? jJe ne vois pas.

Vois que le lien vers Sicomin où je ne trouve pas cette mousse carbone?????????

Doit être pas réveillé

Eric Q tu peux ns mettre qq photos?

Laurent -

Laurent,

Laurent,

Mon but est de créer la plus forte pression possible dans le moule, pour cela j'utilise toute l'épaisseur du dépron qui va s'écrasé au serrage du moule.

Et en regardant du coté de la tête que j'ai découpé pour regarder la structure obtenue, les deux chaussettes se sont bien soudées ensemble et forment une parois verticale. -

Je viens de sortir la galette du moule, pour un simple essaie rapide je suis étonné du résultat, il reste la post-cuisson à 60°c, le détourage et bien sur la finition qui n’était pas prévu car je ne pensais pas pouvoir utiliser la première pièce, qui était faite pour subir une autopsie.

Je viens de sortir la galette du moule, pour un simple essaie rapide je suis étonné du résultat, il reste la post-cuisson à 60°c, le détourage et bien sur la finition qui n’était pas prévu car je ne pensais pas pouvoir utiliser la première pièce, qui était faite pour subir une autopsie.

J’obtiens une dérive d’épaisseur de 7 mm au profil constant, le galbe se poursuit jusqu’au bord fuite comme dans le moule si qui prouve sa bonne fermeture malgré les âmes non profilées, j’ai bouffé une lame de scie neuve pour le détourage de la tête uniquement, poids brut +/- 150gr, j’ai scotché un bulbe vite fait et je ne vois guerre de flexion, le vrillage est très limité voir quasi nul. Je recommencerais la torture après la cuisson et finition des bords d'attaque et de fuite.

Eric T la pose des âmes en chaussettes, lol,est un jeu de pirate en culotte courte dans le moule, il faut juste trouver la bonne épaisseur de dépron correspondant au moule. Le diamètre de la chaussette carbone est aussi important, si j’avais sous la main un diamètre plus petit j’aurai utilisé trois âmes au lieu de deux mais au vu du résultat c’est déjà pas mal inutile de rajouter poids et coût supplémentaire…

Par contre pour le pressage il faut un moule hyper rigide, j’y ai tordu un serre joint pour le fermer (fait pas bon y habiter la dedans), à oui j’oubliais de dire que le moule est ouvert aux extrémités pour que la résine sorte sous la pression sur 100gr de résine utilisé une cinquantaine est expulsé. De toute les dérives que j'ai faite et eu dans les mains elle est de loin la plus rigide, surprenant.

-

Laurent, je crois que JC voulais dire au N°8.....

Laurent, je crois que JC voulais dire au N°8.....

Pfffff!! toujours à minimiser les choses ce JC!!!.....

Au fait j'me suis rendu compte, après avoir passé commande par internet chez ce fournisseur, qu'il avait un de ses magasins à 15 mn de chez moi!!!! la prochaine fois que je me fournirais chez eux j'irais sur place..!! -

Laurent, pour la mousse carbone l'adresse est en commentaire N°7...

Laurent, pour la mousse carbone l'adresse est en commentaire N°7...

-

JC, Pas connaissance de cette mousse expensive carbone, on en trouve où?

JC, Pas connaissance de cette mousse expensive carbone, on en trouve où?

Francis l'a utilisé pour quelle application?

+1 avec Phil pour le vieillissement aléatoire de l'association alu/carbone.

Laurent -

Content de te relire EricQ!

Content de te relire EricQ!

Bien compris ton idée intéressante, mais du fait abstraction de toute forme de profil?

Laurent -

salut les voileuxrrr

salut les voileuxrrr

Eric, oui l'autre, ta solution de faire une ame en deux parties pour essayer faire un longeron, enfilé chacune dans une chaussette refa que les fibre seront compimées du fait de l'écrasement du dépron, et comme le carbone travaille mieux, comme toutes les fibres, en traction, je ne pense pas que tu aura le résultat esconté,, l'idéal étant de faire un longeron en I ou en carré qui sera inclu entre les deux peaux du profil, mais, mais, salut la prise de tête, sachant qu'il faut aussi réduire l'échantillonage de fibre depuis l'emplanture jusqu'au saumon, miam

A +

-

Francis a expérimenté la mousse expansive de carbone et son verdict est: génial et hyper rigide...

Francis a expérimenté la mousse expansive de carbone et son verdict est: génial et hyper rigide... -

Vous avez fait un super travail, je n’ai pu y participer plus tôt avec mes soucis techniques…

Vous avez fait un super travail, je n’ai pu y participer plus tôt avec mes soucis techniques…

Vous privilégiez l’utilisation d’un moule c’est effectivement une bonne solution mais le procédé est lourd pour faire une seule pièce. J’ai utilisé longtemps le principe de la presse avec une âme en styrodur découpé avec un fils chauffant en forme, mais le respect du profil tout au long de la pièce n’est pas facile à obtenir. L’avantage du travail sous presse est de « serrer » au maximum les fibres de carbone en chassant la résine afin d’obtenir une bonne liaison des fils.

Avec un moule, s’il n’est pas utilisé sous vide mais en strates normales on perd cette caractéristique indispensable, de plus l’âme devient une composante qui va «subir » beaucoup plus de contrainte.

J’ai fait rapidement un moule en résine époxy (mélange non coulant servant à faire des congés), pour faire l’essai suivant :

Dans l’optique de garder la méthode du pressage je vais faire une âme en dépron sans la profiler, en forme de la dérive, qui coupée en deux dans la longueur au niveau de l’épaisseur maxi, les deux parties seront chacune entourées d’une chaussette carbone. Le but est d’obtenir une paroi verticale dans la dérive et aussi de contribuer au pressage car le moulage sera fait en une seule fois en utilisant des strates croisées en UD .

-

Merci JC, la 170 kg amplement suffisante

Merci JC, la 170 kg amplement suffisante

Laurent -

Voici l'adresse de la mousse epoxy, la question restante est la densité à utiliser:

Voici l'adresse de la mousse epoxy, la question restante est la densité à utiliser:

http://www.sicomin.com/products-epoxy-45.aspx -

Je n'exclus pas l'association de 1 ou 2 longerons carbone à l'intérieur, même principe que la structure des pales d'hélico.

Je n'exclus pas l'association de 1 ou 2 longerons carbone à l'intérieur, même principe que la structure des pales d'hélico.

Il sera intéressant d'en faire une moussée, et une non moussée, voir même une avec longeron une sans. Pour l'été ou l'automne probablement pas avant

Laurent -

Ok JC,

Ok JC,

Phil pour la mousse expansive époxy, j'ignore qui t'en a parlé, JC peut-être, j'en ai fait usage pour les barres franches du grandeur construit. Elle était en 3 dimensions avec raquette rapportée, et déportée, donc pas possible de les découper ds une plaque. C'est un produit fabuleux déniché chez Sicomin à l'époque. Je pense que c'est une excellent alternative. Le produit n'est pas bon marché, mais les quantités pour remplir l'espace ridicule...

En mise en oeuvre cela devrait être idéale car les deux extrémités sont débouchantes permettant ainsi à la mousse de bien s'expanser et le surplus s'évacuer.

De mémoire il doit exister 3 densités, à vérifier

Je pense utiliser cette alternative. Le gain en torsion pour les barre franches fut vraiment énorme....

Voili voilou

Laurent -

Oui Laurent le ratio poids est un risque. Actuellement je ne prendrais pas la dérive de Do it en référence pour la raison suivante. Do it a été fait pour tester deux poids de lest ( 3kg et 3,6kg) donc j'utilise les deux quilles de NZ1 montées sur pale d'hélico sur toute la hauteur donc je suis déjà en surcharge par toute la longueur de la pale. De plus j'ai un fourreau en carbone qui contient en même temps le puits ( en une pièce) et à sa fabrication je n'ai pas pu travailler sous pression. Je compte faire des tests plus sérieux par la suite. Le proto de Do it est surchargé de systèmes de réglage pour mieux préparer le modèle final qui jouira d'une réelle cure de poids et permettra une dérive qui ne devra pas craindre 50gr en plus. Je suis certain de sortir ce que je cherche avec 3 couches de 200gr carbone mais c''est un projet encore dans les cartons....pour cet automne....

Oui Laurent le ratio poids est un risque. Actuellement je ne prendrais pas la dérive de Do it en référence pour la raison suivante. Do it a été fait pour tester deux poids de lest ( 3kg et 3,6kg) donc j'utilise les deux quilles de NZ1 montées sur pale d'hélico sur toute la hauteur donc je suis déjà en surcharge par toute la longueur de la pale. De plus j'ai un fourreau en carbone qui contient en même temps le puits ( en une pièce) et à sa fabrication je n'ai pas pu travailler sous pression. Je compte faire des tests plus sérieux par la suite. Le proto de Do it est surchargé de systèmes de réglage pour mieux préparer le modèle final qui jouira d'une réelle cure de poids et permettra une dérive qui ne devra pas craindre 50gr en plus. Je suis certain de sortir ce que je cherche avec 3 couches de 200gr carbone mais c''est un projet encore dans les cartons....pour cet automne.... -

Oki, compris JC

Oki, compris JC

Plutôt carbone qu'alu alors, pas viable dans le temps avec les interactions chimiques

On peut aussi remplir de résine/microballons + poutre centrale carbone (il n'y a pas grand volume à colmater sur une dérive moulée)

Tu avait parlé de mousse époxy également, faudrait voir ce que ça donne en capacités mécaniques

Purée, on a plein de choses à tester

-

Si c'est clair JC,

Si c'est clair JC,

Mis pas sur que le ratio poids/rigidité au vrillage soit au top, Je peux me tromper, seul l'essai permettra de vallider ou invalider l'idée.

Quoi que tu sembles l'avoir déjà essayer, tu peux nous donner qq chiffres sur ce voile en question de ton 10. Ds l'esprit du tableau avenir sur les voiles de quille testés?

Laurent -

Si le bulbe veut osciller, il n'en demeure pas moins qu'il est rigide et avoir un plaque alu ou carbone 3mm qui n'accepte que peu de torsion et qui remonte du bulbe vers le haut de la dérive jusqu'à son point de flexion, cela devrait réduire les oscillations. Je pense que la réduction de largeur de la dérive du haut vers la bas participe à ce phénomène et avoir le premier tiers en bas plus rigide, va ramener la possibilité de torsion sur les deux tiers supérieurs donc moins de longueur pour l'oscillation et dans une partie où il y a plus de matière et plus de largeur de dérive...bon je ne sais pas si j'ai été clair, je ne suis pas ingénieur ni spécialiste...

Si le bulbe veut osciller, il n'en demeure pas moins qu'il est rigide et avoir un plaque alu ou carbone 3mm qui n'accepte que peu de torsion et qui remonte du bulbe vers le haut de la dérive jusqu'à son point de flexion, cela devrait réduire les oscillations. Je pense que la réduction de largeur de la dérive du haut vers la bas participe à ce phénomène et avoir le premier tiers en bas plus rigide, va ramener la possibilité de torsion sur les deux tiers supérieurs donc moins de longueur pour l'oscillation et dans une partie où il y a plus de matière et plus de largeur de dérive...bon je ne sais pas si j'ai été clair, je ne suis pas ingénieur ni spécialiste... -

tu peux mon poulet :o)

tu peux mon poulet :o) -

Bonne idée le tableau, je veux bien le faire, a moins que quelqu'un soit déjà dessus ?

Bonne idée le tableau, je veux bien le faire, a moins que quelqu'un soit déjà dessus ? -

JC, tu peux développer pour la plaque alu ? Je ne vois pas trop

JC, tu peux développer pour la plaque alu ? Je ne vois pas trop

Le bulbe est un mauvais stabilisateur, comme pour les vibrations de profil à grande vitesse, s'il commence à osciller, de par sa masse, il entretient un mouvement de pendule, j'ai vu un de mes bateaux se mettre à gigoter carrément (j'ai cru qu'il allait se désintégrer) et j'avais solutionné le problème avec un mini aileron arrière, mais du coup ça virait beaucoup moins bien ...

Le fait que la dérive se vrille, en négatif ou positif, parce que le bulbe est très avancé ou reculé par rapport à la dérive, n'est pas forcément mauvais et peut être exploité suivant les types de carènes, soit pour faire du cap, soit pour combattre la gite

Je pense qu'il y a aussi un autre paramètre qui rentre en jeu dans la "tenue" de la dérive, c'est sa forme, si le bord d'attaque est vertical (90°/lwl) la dérive doit être plus rigide car elle tient à force l'ensemble appendice/bulbe dans l'eau. Une dérive un peu pentue en bord d'attaque "tire" l'ensemble, elle est plus passive et peut être moins techno à mon sens. -

Je viens de jeter un coup d'oeil sur la torsion de dérive du Do it qui a une pale d'hélico dans un fourreau en carbone et il n'y a quasiment aucune torsion même en coinçant les deux extrémités du bulbe avec les pieds et en agissant sur la coque...c'est béton...avec infime torsion en forçant bien fort

Je viens de jeter un coup d'oeil sur la torsion de dérive du Do it qui a une pale d'hélico dans un fourreau en carbone et il n'y a quasiment aucune torsion même en coinçant les deux extrémités du bulbe avec les pieds et en agissant sur la coque...c'est béton...avec infime torsion en forçant bien fort -

Pas simple le vrillage, tant à maîtrier à la construction qu'à la mesure.

Pas simple le vrillage, tant à maîtrier à la construction qu'à la mesure.

En tout cas merci à nos deux protagonistes!

Petite demande afin de rendre ce document indispensable, complet, et devenir NOTRE référence en la matière pas moins!

Avec le tableau de mesure de la rigidité serait-il possible d'ajouter:

Une colonne sur les matériaux utilisée (tisuu, grammage, orientation, nombre)

Une pour le type de fabrication, moule, presse, etc...

Une pour l'épaisseur du profil en haut en bas, idem pour la corde, et la longueur hors puit

Une pour le poids

Voilà ainsi tout serait regroupé ici, il suffit ensuite à chacun de s'inspirer de l'ensemble pour créer Sa dérive magique en sachant savamment mélanger les données, et faire Sa synthèse.

L'idée de de Phil pour mesure le vrillage semble la bonne effectivement, tout comme sa synthèse, tout est dit.

J'ajouterai que le moule de voile de quille est un impératif si l'on veut concilier la raideur à un profil pil poil. Tout comme pour les voiles le respect du profil idéal est essentiel, et ds de si petite dimensions (6 mm en gros voir moins en bas) est quasi intenable sans.

A vos moules donc..., prêt...partez!!!!!!!!!

Laurent -

Belle synthèse Phil, il faut vraiment que je travaille ces profils et échantillonner plus raisonnablement, je manque encore de recul; ce n'est pas tant le poids qui me chiffonne, il n'y a pas d'écart significatif, mais plus la forme qui est encore un peu loin des rasoirs que tu m'as prêté.... vais faire mieux sur la suivante mais je peux aussi sans risque affiner celle là, j'ai de la marge. Merci pour vos analyses et commentaires.

Belle synthèse Phil, il faut vraiment que je travaille ces profils et échantillonner plus raisonnablement, je manque encore de recul; ce n'est pas tant le poids qui me chiffonne, il n'y a pas d'écart significatif, mais plus la forme qui est encore un peu loin des rasoirs que tu m'as prêté.... vais faire mieux sur la suivante mais je peux aussi sans risque affiner celle là, j'ai de la marge. Merci pour vos analyses et commentaires. -

Il y a une partie qui peut transmettre un effet anti vrillage, c'est le le bulbe lui-même qui ne peut se tordre donc il faut récupérer cela et le conduire plus haut avec une plaque; alu ou carbone 2 à 3mm et je la monterai d"un tiers au moins...il me semble que la solution est de ce côté là...

Il y a une partie qui peut transmettre un effet anti vrillage, c'est le le bulbe lui-même qui ne peut se tordre donc il faut récupérer cela et le conduire plus haut avec une plaque; alu ou carbone 2 à 3mm et je la monterai d"un tiers au moins...il me semble que la solution est de ce côté là... -

Pour moi la raideur est importante, autant que le vrillage, pour au moins deux raisons :

Pour moi la raideur est importante, autant que le vrillage, pour au moins deux raisons :

- les phénomènes de vibrations à haut vitesse évoqués par Laurent

- la relance et la nervosité du bateau, j'ai eu la chance sur l'Optimix classe M d'avoir une dérive super raide (mais lourde) en UD massif et j'ai beaucoup aimé le comportement du bateau

Quand a savoir comment mixer les renforts pour avoir les deux en même temps, on va chercher

-

Ne peut-on insérer une plaque alu dans le bas de la dérive carbone?

Ne peut-on insérer une plaque alu dans le bas de la dérive carbone? -

Pour un futur test de vrillage je pense qu'il faudrait attendre d'avoir mis l'insert de bulbe pour aller dans le prothmann et de projeter un levier nettement plus loin, si tu appuies sur le bord de fuite, je pense que ce n'est effectivement pas révélateur, les miens ne sont la que pour les écoulements, ils n'ont aucune rigidité au moins sur 10 mm

Pour un futur test de vrillage je pense qu'il faudrait attendre d'avoir mis l'insert de bulbe pour aller dans le prothmann et de projeter un levier nettement plus loin, si tu appuies sur le bord de fuite, je pense que ce n'est effectivement pas révélateur, les miens ne sont la que pour les écoulements, ils n'ont aucune rigidité au moins sur 10 mm -

La vitesse raidit la dérive.

La vitesse raidit la dérive.

Le vrillage est me semble-t-il le point à combattre à tout prix. Ne faut-il pas imaginer l'âme en tenant plus compte du vrillage et en installant des renforts en diagonale? -

Serge, c'est ce que je me suis dit quand j'ai sorti la première du moule, échantillonnée 10R mais que j'ai coupée et qui est montée sur l'iom Placebo de Granville, elle sortait à 270 gr. Pour l'IOM c'est un poteau

Serge, c'est ce que je me suis dit quand j'ai sorti la première du moule, échantillonnée 10R mais que j'ai coupée et qui est montée sur l'iom Placebo de Granville, elle sortait à 270 gr. Pour l'IOM c'est un poteau

Si je peux me permettre une tentative de synthèse, tu es plus dans le bon pour les capacités de raideur et de torsion et moi plus sur le profil et la finesse et comme la raideur dépend aussi de l'épaisseur ...

Donc, c'est encore un compromis une fois de plus à trouver

Avec pour valeur cible à mon sens :

- les fameux 6% de la corde

- ces 6% restant proportionnels sur toute la longueur du profil (si la corde diminue, l'épaisseur diminue en conséquence)

- partant de la, je pense qu'il faut être le plus raide possible

- et vriller le moins possible

- tout en gardant un poids raisonnable en répartissant au mieux les échantillonnages

Je pense que mes dérives sont relativement raides mais qu'il faut les améliorer sur ces pistes

- mouler sous presse

- remplacer le lien central en microballons par un lien ou plusieurs ponts carbone, peut-être trois à cheval sur la corde maxi, espacés sur trois cm

- mettre deux des couches d'UD croisées à quelques degrés pour compléter l'antivrillage du sergé à plat

- ajouter une couche d'UD au moins sur le tiers supérieur

et viser les 140 gr maxi (sans lest)

Merci pour ces test Sergio, ça fait avancer le smilblick

-

Tests terminés faute de trouver une procédure satisfaisante. Les quilles sont trop différentes, ces tests m'auront permis de tirer des conclusions très intéressantes, j'attaque de ce pas une quille de 10 en m'appuyant sur tout ça. Merci Phil pour m'avoir confié tes dérives à torturer, elles rentrent en Bretagne dans la semaine.

Tests terminés faute de trouver une procédure satisfaisante. Les quilles sont trop différentes, ces tests m'auront permis de tirer des conclusions très intéressantes, j'attaque de ce pas une quille de 10 en m'appuyant sur tout ça. Merci Phil pour m'avoir confié tes dérives à torturer, elles rentrent en Bretagne dans la semaine. -

Oui il y a eut des pertes..., mais ce que tu as est, ce que j'ai imprimé voilà longtemps, et l'essentiel y est!!!

Oui il y a eut des pertes..., mais ce que tu as est, ce que j'ai imprimé voilà longtemps, et l'essentiel y est!!!

Cool de cool, c'est bon d'avoir des potes doués en informatique, tout parait plus simple, si simple!!!

Merci pour les pirates qui ne connaissaient pas!

Laurent -

j'ai le tuto de la partie 1, je vous la mets demain....

j'ai le tuto de la partie 1, je vous la mets demain....

-

c'est fait, j'ai récupéré ça, visiblement y a eu des pertes sur le net..... si pas bon, me le dire

c'est fait, j'ai récupéré ça, visiblement y a eu des pertes sur le net..... si pas bon, me le dire

c'est dans technique gréements.... -

Bon me revoilà!

Bon me revoilà!

Serge faudrait que tu le "piques" ce document, et que tu le mettes sur notre site. Je doute que Rémi BRES soit fâché, et cela multiplie le document en cas de soucis informatique.

Avec celui des voiles il est top, je n'en connais pas de si top.

Si tu prends la technique du sous presse de Rémi BRES ds son tuto des balestrons, que tu appliques au moule de voile de quille de Patrick ROUSSEAU, comme Phil l'a intelligemment extraoplé, tu as le top du top pour faire une quille tip top sans tomber ds le sous vide...

Simple, mais surtout pas simpliste!!!

Je n'ai pas encore trouvé mieux à ce jour, et pourtant j'ai fouillé, gratté, extrapolé....

Ceci dit ce n'est que mon avis...., et tout avis a ses limites!

Bon allé je retourne ds ma case..., j'ai assez parlé pour aujourd'hui.

bizzz à tous.

laurent -

Putain d'ordi l'a bouffé tout mon message Serge

Putain d'ordi l'a bouffé tout mon message Serge

Oui c'est vrai j'ai merdoyé sur le clavier..., mais qd même faut pas pousser!!!!!!!!!!

Vais le refaire dés que possible!!

Laurent -

j'ai piqué le truc sur les voiles en fait........

j'ai piqué le truc sur les voiles en fait........ -

si si, ça y est... attends....

si si, ça y est... attends.... -

Pour JC, et ceux qui ne l'ont pas... a CONSERVER!!!!

Pour JC, et ceux qui ne l'ont pas... a CONSERVER!!!!

Pas trouvé ici sur le site, mais comme je suis une bille il y ait peut-être, à voir avec Serge!

En attendant comme plus de clic droit..., voici le chemin à suivre:

le site voilier classe M

le forum, la construction, réalisation d'1 balestron carbone (avec photo)-1ère partie.

Avant que le site du M bug, il était bien mis en avant, depuis le bug il a été remis en ligne par ceux qui l'avaient précieusement conservé, MERCI à eux.

A vous de le pérenniser, personnellement je n'ai pas trouvé mieux.....

Bonne lecture

Laurent -

Merci Laurent , je pense avoir le tuto de Bresse dans mes archives, sinon je crie au secours...

Merci Laurent , je pense avoir le tuto de Bresse dans mes archives, sinon je crie au secours... -

JC,

JC,

Tu as raison, et je pense que Phil doit pouvoir le faire sans même réaliser de master intérieure.

Au tapis de sport en guise de matériaux déformablse lors de la compression je préfère du polystirène extrudé.

Il est plus dur, compresse d'avantage, et peut-être même de manière plus uniforme (à prouver c'est juste une impression). Le peu de volume occupé par les éléments se loge sans soucis lors de la mise en compression. Néanmoins cela nécessite une presse vrziment rigide, et qui conserve sa planéité!

Pour de plus amples détails sur le procédé, il est ds le site, serge nous a mis le lien, perso je l'ai imprimé voilà bien longtemps sur le site M! C'est le fabuleux "tuto" comme il se dit sur la fabrication d'un balestron pour M par Rémi BRES.

Absolument exploitable pour un voile de quille.

Si cela peut aider tant mieux, sinon j'retourne ds ma case

Bizzzz

Laurent -

je suis un peu comme toi Phil; le protocole de démarrage d'une mise sous vide risque de "me pomper l'air" et je me demandais si le fait de faire un master rigide du moule ne permettrait de prendre en sandwich la fibre pour la mettre sous pression....

je suis un peu comme toi Phil; le protocole de démarrage d'une mise sous vide risque de "me pomper l'air" et je me demandais si le fait de faire un master rigide du moule ne permettrait de prendre en sandwich la fibre pour la mettre sous pression.... -

Tout à fait d'accord avec toi Phil pour le vide.

Tout à fait d'accord avec toi Phil pour le vide.

D'autant que sous presse pour un voile de quille, l'on peut aller très, très loin question qualité, vos voiles avec Serge en sont une belle illustration.

A propos de mon dernier post ci-dessous: lire coeff de deux entre la limite élastique, et la déformation permanente, et non la rupture! Faut pas que j'écrive trop le soir tard

Laurent -

Oui JC, c'est tout à fait vrai

Oui JC, c'est tout à fait vrai

Pour Laurent, ben non je suis pas un videur, et j'ai mis sous presse juste le collage des demi coquilles dans le moule Je ferais foi la prochaine mieux question pressage, mais le vide n'est pas pour moi (tarif consommables, machinerie, protocole de mise en oeuvre)

Je ferais foi la prochaine mieux question pressage, mais le vide n'est pas pour moi (tarif consommables, machinerie, protocole de mise en oeuvre)

-

oui, un test de traînée pourrait surement le démontrer :) les rasoirs de phil sont impressionnants.

oui, un test de traînée pourrait surement le démontrer :) les rasoirs de phil sont impressionnants. -

Petites remarques, mais avant tout Serge, superbe travail.

Petites remarques, mais avant tout Serge, superbe travail.

En ce qui concerne l'absence de déformation permanente après les tests de flexion c'est normal. Le carbone a quasiment le même point de rupture que de déformation permanente, pour l'acier il y à grosso modo un coef de 2 deux d'écat entre la déformation, et la rupture (excepté pour les matériaux trempé ou l'on gagne en dureté, mais l'on perd en élasticité).

L'analyse montre un écart de deux grosso modo c'est beaucoup, et très peu aussi.

Pourquoi car deux fois c'est beaucoup ds l'absolu, mais cela fait 3,5, et 7,5 mm en gros, c'est pas énorme.

Phil tu n'avais pas mis sous presse, ou sous vide?

Reste à voir la torsion....

JC oui tu as raison tjs ce rapport fibre0résine qui donne les qualiés intrinsèques du produit au final, d'où l'intérêt de virer l'excédent de liant au max., mais pas trop. Sans quoi stratifié "sec" est sujet au délaminage. Où est la limite, je n'en sais rien..., mais on peut serrer fort par expérience....

Vincent, il ne sera pas utile de confier nos quilles aux expérience de Serge, au final nous serons tout. Pour tel type de mise en oeuvre, et produit utilisé on obtient ça ou ça.

Là est bien tout l'intérêt, protocolisé un peu, seul les protos iront à la torture. Après chacun choisira en connaissance de cause. Enfin c'est ma vision d ela chose, j'ignore si elle est partagée.....

Serge pour le vieillissement d'un sandwich c'est toujours très délicat en effet, je pourrais vous en parler une autre fois si vous le souhaitez, c'est un peu long pour ici ce soir...

Ce qui est certain, est que le balsa est loin d'être l'âme la plus opportune pour un sandwich soumis a d'énormes contraintes, comme un voile de quille...., mais tu le sais déjà, il est trop tendre, trop poreux, et très mauvais au cisaillement ds le sen du fil du bois.

En tout cas merci Phil, et Serge, on va suivre la suite avec intérêt.

Le pire, est que la plus raide ne sera pas forcément tjs la meilleure (no connotation sexuelle

s'il vous plait!!!!!)

s'il vous plait!!!!!)

Bande de mec que ns sommes!!!!!!!!!!!!!!!!!

Bizzz

Laurent

Laurent -

Pression (ou travail sous vide)=moins de résine= meilleure résistance et possibilité de + de fibre pour même poids donc forcément plus efficace....Je dis une connerie?

Pression (ou travail sous vide)=moins de résine= meilleure résistance et possibilité de + de fibre pour même poids donc forcément plus efficace....Je dis une connerie?

Je pense que la mise sous pression ou le travail sous vide trouve tout son intérêt dans cette interprétation toute personnelle bien sûr, mais résonner à posteriori n'est pas toujours juste...donc est-ce juste ou faux?

Je pars du principe q'une fibre trop chargée et moins efficace qu'un fibre" justement" imbibée.

Macintoch -

Vi, il faudrait que je mette sous presse mes demi-coquilles au moulage avec votre méthode, il y a certainement un peu de poids à gratter et de densité de matière (donc je pourrais en mettre plus ...)

Vi, il faudrait que je mette sous presse mes demi-coquilles au moulage avec votre méthode, il y a certainement un peu de poids à gratter et de densité de matière (donc je pourrais en mettre plus ...)

Maintenant faut que tu organises un test de trainée et portance en bassin de carène

-

ah!!!! voila pour le delta de poids, je me disais aussi, c'est très fin comme taf et très léger. Honnêtement, je ne suis pas sûr que la flèche sous charge de tes dérives soit un handicap. La flèche est bien répartie sur la longueur Phil, j'en suis sûr car il n'y avait qu'un peu plus de 1 mm en sortie de la plaque par rapport au plan de travail, ça aurait touché là avant la fin. Il faudra peut être en ajouter un poil plus de fibre.

ah!!!! voila pour le delta de poids, je me disais aussi, c'est très fin comme taf et très léger. Honnêtement, je ne suis pas sûr que la flèche sous charge de tes dérives soit un handicap. La flèche est bien répartie sur la longueur Phil, j'en suis sûr car il n'y avait qu'un peu plus de 1 mm en sortie de la plaque par rapport au plan de travail, ça aurait touché là avant la fin. Il faudra peut être en ajouter un poil plus de fibre.

Pour la mienne, je crois que c'est la pression de serrage qui permet le résultat: 6 vis M6 serrées limite rupture sur l'UD, c'est sorti raide comme un bout de bois; j'aurai du faire la même sur le sergé, j'aurais encore gagné, et surtout 5/10 en épaisseur, j'ai hésité, je regrette. -

Super Serge

Super Serge

Petite précisions sur le poids, la noire moulée est lestée à environ 45 gr de plomb, pas la rouge

Au jugé, je pense que c'est la tête de dérive qui plie le plus sur les miennes car très (trop ?) fines, as-tu ressenti cela pendant le test ? Je pense sur la prochaine échantillonner plus fort sur le premier tiers haut.

En tous cas tu nous a fait un poteau ...

-

Premiers résultats.... la torsion va suivre....

Premiers résultats.... la torsion va suivre.... -

Oui, les tests de torsion dans la semaine, le protocole sera aussi très détaillé, suis ok sur l'intérêt de maîtriser ce paramètre des plus importants. Je crois que c'est ce qui bride mon 10r au largue et travers.

Oui, les tests de torsion dans la semaine, le protocole sera aussi très détaillé, suis ok sur l'intérêt de maîtriser ce paramètre des plus importants. Je crois que c'est ce qui bride mon 10r au largue et travers. -

Superbe ta salle de sport Serge!

Superbe ta salle de sport Serge!

Le protocole d'étude est carré, ça va tourner grave

Vais suivre avec intérêt, pour la flexion bien compris, mais pour le vrillage tu pourras détailler les points de mesure? STP

Putain moins suis tjs aussi chiant, mais reste convaincu que le vrillage, est aussi important afin que le bulbe ne gigote pas trop, et que le profil ne se matte pas trop en travers.

En grandeur, confirmé par un archi., un de splus gros soucis était qu'elle rentrait en vibration à certaine allures, vitesse, etc...par excés de vrillage surtout.

En voile modèle il parait que cela se traduit par une brutale chute de vitesse au portant, dixit même architecte qui a mis du temps à l'atribuer à ce phénomène.

Enfin tout ça pour dire que cela m'intéresse ENORMEMENT.

Fabuleux Phil, et Serge ce que vous nous offrez, jamais vu cela ailleurs, et j'ai un peu bourlingué...

A plus.

Laurent -

c'est con moi je le fais à 149 roros

c'est con moi je le fais à 149 roros

-

et une de faite, j'attaque la rouge.

et une de faite, j'attaque la rouge. -

Je peux te payer en nature ?

-

ben difficile de faire un truc rigoureux identique à distance..... en même temps, je prends que 150 euros par test..... Zut, te l'avais pas dit Phil!

ben difficile de faire un truc rigoureux identique à distance..... en même temps, je prends que 150 euros par test..... Zut, te l'avais pas dit Phil!

lol

lol

-

ben, c'est pour ça que je monte pas en avion, c'est mouuuuuuuu

ben, c'est pour ça que je monte pas en avion, c'est mouuuuuuuu

-

Sans dec on peut pas imaginer un protocole plus simple, réalisable par chacun d'entre nous?*

Sans dec on peut pas imaginer un protocole plus simple, réalisable par chacun d'entre nous?*

Si ton facteur doit te ramener toutes nos dérives y vas râler, si aprés tu test nos lest là, c'est quasi sur qu'il vas te faire la geule -

-

Héhéhé... belle salle se torture

Héhéhé... belle salle se torture

-

Super, t'inquiète on va attendre

Super, t'inquiète on va attendre

Vous devez être connecté pour poster un commentaire

(il complètera)

(il complètera)